Содержание

Сборка трубопровода начинается вслед за вывозом и раскладкой трубопроводного оборудования. В целях лучшей организации работ при сборке трасса разбивается на монтажные участки.

Сборка трубопровода на монтажных участках осуществляется двумя способами: к собранному участку трубопровода присоединяются очередные трубы по одной или сначала собираются секции из двух — трех труб, а затем секций присоединяются к собранному участку трубопровода.

Первый способ применяется при сборке трубопроводов ПМТ-150 и ПМТ-100 в условиях резко пересеченной местности и в лесу, второй способ — при сборке трубопровода ПМТ-100 в условиях равнинной местности.

Сборку труб ПМТ-150 обычно производят тройки монтажников, а труб ПМТ-100 и ПМТА-150 — пары монтажников.

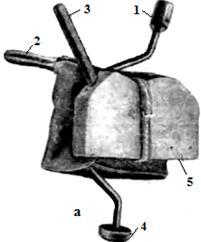

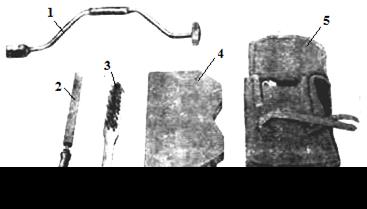

Для сборки трубопровода монтажники обеспечиваются монтажным инструментом (рис. 268). При монтаже трубопровода ПМТ-150 каждая тройка имеет два комплекта монтажного инструмента и монтажный рычаг (рис. 269).

При сборке труб ПМТ-100 и ПМТА-150 парой монтажников один из них устанавливает конец трубы на подставку, развинчивает с помощью коловоротного ключа соединительную муфту, проверяет ее состояние и очищает от грязи, проверяет техническое состояние венчиков манжет. При необходимости он же очищает металлической щеткой манжету трубы от грязи, а зимой от наледи, снега; зачищает напильником забоины на венчике манжеты трубы, протирает манжету трубы ветошью, удаляет из внутренней полости трубы все посторонние предметы, песок, грязь, а зимой, кроме того, снег; проверяет техническое состояние резинового уплотнительного кольца, очищает его от грязи, песка, зимой от снега и навешивает его на венчик манжеты трубы.

Рис. 268. Комплект монтажного инструмента:

а — в упаковке; б — без упаковки; 1 — коловоротный ключ; 2 — напильник; 3 — металлическая щетка; 4 — монтажная подставка; 5 — сумка

Рис. 269. Монтажные рычаги

Другой монтажник, закончив затяжку гаек на предыдущем стыке, подходит к собираемому стыку, обтирает венчик манжеты у присоединяемой трубы и в момент навешивания кольца первым монтажником вставляет трубу в кольцо, слегка нажимая на нее и несколько подавая вперед.

Положение кольца на венчиках манжет необходимо проверять. Неправильное положение кольца может привести к закусу его соединительной муфтой и подтеканию горючего в период эксплуатации трубопровода.

После надевания кольца первый монтажник подкладывает под монтируемый стык нижнюю полумуфту, вынимает монтажную подставку и переходит к подготовке следующего стыка. Второй монтажник накладывает на стык верхнюю полумуфту и равномерно затягивает гайки болтов до отказа. Гайки соединительной муфты затягиваются попеременно, что обеспечивает равномерную посадку буртов полумуфт в выточку манжеты трубы и исключает возможность закусывания резинового уплотнительного кольца.

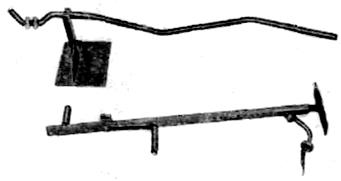

При сборке труб ПМТ-150 (рис. 270) тройкой монтажников первый монтажник подготавливает стык к сборке так же, как и стык труб ПМТ-100, кладет присоединяемую трубу на монтажный рычаг, навешивает резиновое уплотнительное кольцо на венчик манжеты трубы, вставляет в кольцо присоединяемую трубу, слегка нажимая вниз и одновременно подавая ее вперед. Надев верхнюю и нижнюю полумуфты, затягивает коловоротным ключом гайки откидных болтов. По окончании монтажа стыка вынимает монтажную подставку и переходит к подготовке и монтажу следующего стыка. Второй монтажник держит трубу на монтажном рычаге, с помощью рычага и по команде первого или третьего монтажника регулирует высоту подъема трубы, добиваясь соосности монтируемых труб. Третий монтажник, находясь на противоположном конце монтируемой трубы, подготовляет стык к сборке, в необходимых случаях помогает первому монтажнику монтировать стык, а по выполнении монтажа стыка первым монтажником приступает к окончательной подготовке и монтажу своего стыка. В это время второй монтажник переходит на середину следующей трубы и подставляет при помощи первого или третьего монтажника под нее рычаг. В дальнейшем последовательность работы команды монтажников повторяется.

Рис. 270. Сборка трубопровода ПМТ-150

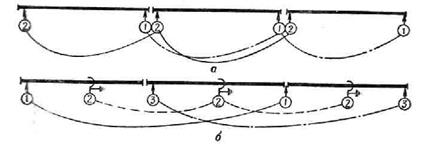

Перемещение монтажников при сборке трубопроводов показано на рис. 271.

Рис. 271. Схема перемещения монтажников при сборке трубопровода:

а — трубопровода ПМТ-100; б — трубопровода ПМТ-150

При сборке труб следует тщательно очищать венчики манжет труб, резиновые уплотнительные кольца и соединительные муфты от песка, грязи, наледи (в зимнее время), так как они могут привести к подтеканию горючего в соединительном узле. Капельное подтекание одного стыка с интенсивностью две капли в секунду приводит к потере около 3,5 кг горючего в сутки. Обнаруженные на венчиках манжет труб забоины тщательно зачищаются напильником. Трубы с глубокими забоинами на всю длину венчика манжеты в линию трубопровода ставить нельзя.

Гайки откидных болтов соединительных муфт затягиваются до отказа. Слабая затяжка гаек может вызвать подтекание в соединении и привести к аварии.

Все стыки трубопровода, особенно диаметром 150 мм,не должны находиться на весу, так как провисание стыка создает дополнительные напряжения в соединительных узлах и может привести к обрыву буртов соединительных муфт, что приведет к аварии. Для устранения провисания труб под провисающие стыки ставят подпорки из подручных средств, неровности поверхности земли срезаются.

Необходимо избегать установки в линию трубопровода угольников под 90°, стараясь выполнять повороты или с помощью угольников под 45°, или путем постепенного поворота каждой трубы на угол 3-4°, не допуская образования напряженных стыков. Образовавшиеся нахлесты или разрывы между трубами устраняются подбором имеющихся в машине сопровождения вставок, выравниванием образовавшихся изгибов или созданием небольших плавных изгибов. Стыки труб через 500 м,т. е. у каждого пикета, не собираются, так как в последующем в этих местах подсоединяется обвязка компрессора для опрессовки трубопровода.

При монтаже трубопровода зимой в условиях низких температур (ниже -15 °С) воздуха резиновые уплотнительные кольца обогревают на обогревательных пунктах, а небольшой запас колец монтажники держат в утепленных сумках.

В ночное время при выполнении работ по сборке стыков для освещения применяются аккумуляторные фонари со специальными рефлекторами, которые крепятся на голове монтажника, или карманные фонари.

Трубопровод, как правило, прокладывается по поверхности земли. На участках трассы, где возможно повреждение трубопровода гусеничными и колесными машинами, его укладывают в траншею.

Здравствуйте, уважаемый читатель блога прораба, в данной статье, монтаж трубопровода, поделюсь своим опытов ведения данных видов работ, так же расскажу об актах.

Если вы работаете прорабом в общестрое, то вы должны знать правила производства всех работ бетонных, отделочных, сварочных и т.д. Допустим, вы специалист по устройству фундаментов , то это не означает, что по окончанию бетонных работ вы говорите руководству, все дальше я не знаю, как строить, ищите мне другой объект.

Если вы работаете прорабом в общестрое, то вы должны знать правила производства всех работ бетонных, отделочных, сварочных и т.д. Допустим, вы специалист по устройству фундаментов , то это не означает, что по окончанию бетонных работ вы говорите руководству, все дальше я не знаю, как строить, ищите мне другой объект.

С таким отношением можно долго сидеть без работы. В наше время чтоб быть востребованным специалистом надо знать все процессы в строительстве.

В общестрое все начинается с чертежей и если что-то не понятно читаем СНиПы и мой блог прораба, шутка. Обычно всегда найдется коллега с опытом производства данных работ, который поможет и подскажет как правильно сделать.

Если вы специалист и у вас есть что добавить к данной статье, то пишите в комментариях. Ваши советы помогут читателям блога сделать качественно монтаж трубопровода.

Не знаю как вы, но когда я читаю снипы мне многое не понятно, из-за большого объема информации. Кстати вот СНиПы по монтажу трубопровода: СНиП 3.05.05-84 «Технологическое оборудование и технологические трубопроводы», сварка при стыковке труб выполняется в соответствии с ОСТ 36-26-77, ОСТ 36-49-81, ГОСТ 16037-80.

В данной статье рассмотрим надземный монтаж трубопровода, который укладывается на металлические опоры, которые стоят на фундаментах.

В процессе строительства фундаментов и монтажа опор из металлоконструкций под трубопровод составляем заявки на трубу, задвижки, отводы и т.д. Кроме этого на руках у вас должен быть согласованный с заказчиком ППР.

При подсчете материалов следует обратить внимание на марку стали труб, их диаметр, количество, на каких участках стоят подвижные и неподвижные опоры, способ крепления трубы к опорам на сварку или хомутами.

При получение материалов необходимо требовать паспорта качества на продукцию от поставщиков. Если вы приобрели трубу не той марки, которая задана в проекте, то в лучшем случае вам пересогласуют проект, в худшем не разрешат использовать их в работе.

Марка стали закладывается в проекте из расчета давления в трубопроводе, условий работы и требования к антикоррозионной стойкости, продолжительности эксплуатации трубопровода. Про теплоизоляцию трубопровода в данной статье говорить не буду, это отдельная тема.

После того как вы все просчитали и составили заявку, снабжение ее отработало, вы получили все материалы для монтажа трубопровода, бригада начинает работать.

Если у вас еще стоит задача собрать рабочих для монтажа трубопровода, то вам необходимо искать сварщиков и монтажников. Процесс будет выглядеть так, монтажники нарезают трубу под размеры, делают фаски, а сварщики только сваривают.

Монтаж трубопровода начало

Монтаж трубопровода начинается с подготовки площадки для укрупненной сборки. Под укрупненной сборкой подразумевается свариванием нескольких труб. Две трубы, сваренные между собой в прямую линию называются секцией, если сварить несколько секций, то образуется плеть.

Монтаж трубопровода начинается с подготовки площадки для укрупненной сборки. Под укрупненной сборкой подразумевается свариванием нескольких труб. Две трубы, сваренные между собой в прямую линию называются секцией, если сварить несколько секций, то образуется плеть.

Для сварки секций вам необходимо будет сделать «козлы» на уровне пояса сварщика, чтоб ему было удобно работать. Кроме этого если трубы прошли АКЗ (антикоррозионную защиту), то для ее сохранности металлические козлы лучше обернуть тканью или закрепить доски.

Честно проработав всю жизнь на стройке с монтажом трубопровода никогда не сталкивался. Считал, что трубы больших диаметров от 100 до 300 свариваются одним швом встык встык. То, что сваривают трубы встык встык догадаться было не трудно, по другому никак бы не получилось, но вот про подготовку стыков и количество сварочных швов я ошибался.

На строительной площадке у бригадира или мастера должна быть на руках «Карта технологического процесса сварки трубопровода», в которой описан весь процесс сваривания.

Кромки должны быть заточены под углом 30 градусов, сварка производится несколькими слоями находящими друг на друга. Каждый слой сварки очищается от шлака и брызг металла. В принципе на сваривание труб допускаются сварщики с опытом и о таких банальных вещах, как зачистить сварочный шов от шлака, им говорить не стоит и всю технологию они должны знать.

Перед свариванием секций необходимо выставить их ровно по оси с помощью центраторов и прихватить. Прямолинейность (соосность труб) в месте стыка необходимо проверить линейкой, прикладывая ее в трех-четырех местах по окружности трубы. Максимально допустимое отклонение от соосности, измеряемое щупом, не должно превышать 1,5 мм на расстоянии 200 мм от стыка.

Перед монтажом секций на эстакады выставляем по проектным размерам опоры. Чем подвижные опоры отличаются от неподвижных? Подвижные опоры привариваются только к трубе, не подвижные к трубе и к металлоконструкциям на которых лежат.

Перед монтажом секций на эстакады выставляем по проектным размерам опоры. Чем подвижные опоры отличаются от неподвижных? Подвижные опоры привариваются только к трубе, не подвижные к трубе и к металлоконструкциям на которых лежат.

Будем считать, что автокран, автовышка (АГП) или «леса» у вас на площадке есть, как их расставить для монтажа трубопровода вы знаете. Перед подъемом сваренных труб (24 метра длинной) на эстакаду, необходимо на два конца привязать длинную веревку, чтоб можно было с земли предотвратить вращение и ровно положить их в заданное место. Так же помогают уложить трубу монтажники, находящиеся в люльке АГП.

Будем считать, что автокран, автовышка (АГП) или «леса» у вас на площадке есть, как их расставить для монтажа трубопровода вы знаете. Перед подъемом сваренных труб (24 метра длинной) на эстакаду, необходимо на два конца привязать длинную веревку, чтоб можно было с земли предотвратить вращение и ровно положить их в заданное место. Так же помогают уложить трубу монтажники, находящиеся в люльке АГП.

Дальше все операции, которые проделывали на земле выставления о соосности труб, сварка в несколько слоев стыков происходит на высоте.

Исполнительная документация по монтажу трубопроводов

Есть отличия по подготовке исполнительной документации например с бетонными работами и промышленного трубопровода. Исполнительная документация на монтаж трубопровода содержит следующие документы:

- Свидетельство о монтаже;

- Исполнительный чертеж;

- Спецификация;

- Сварочный журнал;

- Список сварщиков;

- Акт ВИК;

- Копия удостоверения сварщиков специалистов сварочного производства;

- Акт испытаний на прочность и плотность ;

- Акт промывки и продувки трубопровода;

- Сертификаты на электроды, сертификаты качества на трубы, паспорта качества на переходы, отводы, задвижки, клапана, заглушки.

Если вам нужны примеры исполнительной документации на монтаж промышленного трубопровода, то напишите в комментариях, а если ищете документ в котором рассказывают как сдавать выполненные работы и оформлять исполнительную документацию показано в ГОСТ 32569-2013 приложение П.

Скачать пример исполнительной по промышленному трубопроводу в вордовском формате можно по этой ссылке.

На другом объекте кроме этой исполнительной заказчик заставил нас делать паспорт на трубопровод, если у вас похожая ситуация и вы не знаете, как его делать, то в статье "Паспорт трубопровода" я рассказал как его делать, на какой гост ссылаться и показал пример.

Если есть, что дополнить по теме монтаж трубопровода пишите в комментариях.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на сборку трубопроводных систем при санитарно-технических работах и ремонте строительных машин.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

Объекты производственных работ:

1. Установка фланцев на трубах.

2. Сборка отдельных элементов и участков трубопроводных систем.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Трубопроводные системы и их сборка

Системы трубопроводов применяют в силовых установках (для подвода воды и топлива), в строительных и другом технологическом оборудовании (для подвода масла к местам смазки и зажимным устройствам и охлаждающей жидкости в зону обработки), в прессовом оборудовании (для подвода жидкостей и газов к силовым цилиндрам) и т.д.

Трубопровод состоит из труб, соединяемых между собой и с конструктивными элементами оборудования при помощи специальных соединительных элементов, крепежных деталей и арматуры.

В зависимости от назначения различают трубопроводы высокого, среднего и низкого давления. Для всех видов трубопроводов общим требованием является чистота проходного отверстия, полная непроницаемость, долговечность и простота обслуживания.

В зависимости от назначения трубопроводной системы используют чугунные, стальные, медные, латунные, алюминиевые и пластиковые трубы. Наиболее распространено применение стальных труб. В зависимости от способа изготовления различают цельнотянутые (бесшовные) и сварные трубы.

Для передачи охлаждающей жидкости используют, как правило, обычные водопроводные трубы, для горячей воды и пара — бесшовные трубы, для рабочих жидкостей в системах гидравлического привода — стальные цельнотянутые трубы, для подвода смазывающих масел — медные трубы.

Соединения трубопроводов могут быть неподвижными разъемными и неподвижными неразъемными (однако в некоторых случаях используют подвижные соединения элементов трубопроводов). К неподвижным разъемным соединениям относятся соединения на резьбе, выполняемые с помощью специальных соединительных элементов — фитингов (рис.1, а-ж) и фланцев, а к неподвижным неразъемным — соединения, выполняемые сваркой, напрессовкой, отбортовкой, развальцовкой (рис.1, з-к).

Рис.1. Фитинги и фланцы трубных соединений:

а — угольник; б — тройник; в — крестовой переходник; г — переходная муфта; д, е — контргайка; ж — футорка; з, и, к — соединения с фланцем соответственно напрессовкой, отбортовкой и развальцовкой

Трубопроводная арматура предназначена для включения, отключения и регулирования потока пара, газа или жидкости. В зависимости от назначения различают следующие виды арматуры:

запорная, предназначенная для включения или отключения пара, жидкости или газа (краны, вентили, задвижки);

предохранительная, служащая для защиты трубопроводов в случае опасного повышения давления (клапаны);

регулирующая давление или количество подаваемой жидкости или газа;

указатели уровня жидкости.

Все операции, выполняемые при сборке трубопроводных систем, могут быть разделены на заготовительные и сборочные.

К заготовительным операциям относятся: разметка, отрезка, очистка, гибка труб, отбортовка, развальцовка, сварка и сборка деталей в сборочные единицы, проверка и контроль по размерам, форме и внешнему виду, гидравлические испытания и маркировка.

Наиболее сложной операцией является гибка труб, которая может производиться вручную и механическим способом, с наполнителем или без него. Наиболее важным является выбор радиуса гибки, так как он оказывает существенное влияние на работу трубопровода. Радиус гибки выбирают в зависимости от диаметра трубы и толщины ее стенки.

Для механизации процесса гибки применяют трубогибочные станки с электрическим, пневматическим или гидравлическим приводом.

На сборочные операции сборочные единицы поступают в подготовленном виде, т.е. соответствующей длины и с нарезанной на концах трубы резьбой. Соединительные элементы, крепежные детали и арматура, поступающие на сборку, также должны быть окончательно подготовлены и проверены для монтажа в системе трубопровода.

При сборке необходимо обеспечить соосность соединяемых труб, а также параллельность торцов труб и соединительных фланцев. Несоблюдение этих условий является причиной возникновения дополнительных нагрузок, которые могут вывести трубопровод из строя.

В зависимости от назначения трубопроводных систем различаются технологические процессы их сборки.

Стальные трубы, на концах которых нарезана резьба, соединяют между собой специальными соединительными элементами — фитингами, которые изготовляют из стали или ковкого чугуна. Применение фитингов при сборке обеспечивает возможность соединения труб под различными углами, предусматривает выполнение отведений и обеспечивает переход от одного диаметра трубы к другому.

Прочность и надежность соединения элементов трубопровода при помощи фитингов обеспечивается его соответствующей затяжкой, при которой нитки резьбы соединяемых деталей плотно прижимаются друг к другу. Герметичность соединения достигается за счет смазывания резьбовой части соединяемых деталей перед сборкой свинцовым суриком или цинковыми белилами. Более надежную герметизацию обеспечивает применение льняной или пеньковой подмотки с суриковой подмазкой.

Магистральные трубы соединяют при помощи прямых соединительных муфт; на наружной поверхности муфты имеются ребра для захватывания ее трубным ключом. Трубы могут иметь короткую или длинную резьбу.

При сборке труб с короткой резьбой (рис.2, а) на конце трубы 2 нарезается резьба такой длины, чтобы она была на два-три витка меньше половины длины соединительной муфты 1. Сбег в конце резьбы при сборке заклинивает муфту, что обеспечивает плотность соединения. Соединения труб с короткой резьбой применяют только для неразъемных трубопроводов, так как после сборки такие соединения разъединить невозможно.

Рис.2. Трубопроводные соединения:

а — с короткой резьбой; б — на сгоне; 1 — муфта; 2 — труба; 3 — контргайка

Сборка труб на сгоне производится, если по условиям работы трубопроводную систему необходимо разбирать (рис.2, б). В этом случае одна из соединяемых труб имеет короткую резьбу, а другая — длинную. Участок трубы с длинной резьбой называют сгоном. Длину его выбирают таким образом, чтобы после установки на нем соединительной муфты и гайки остался участок резьбы не менее чем с двумя нитками.

Последовательность сборки труб на сгоне следующая:

контргайку 3 и муфту 1 навинчивают на длинную резьбу без уплотнения и без промазывания суриком или белилами;

короткую резьбу уплотняют и промазывают суриком или белилами;

муфту 1 свинчивают с длинной резьбы и навинчивают на короткую до упора в ее сбег;

жгутик льняной пряжи или пеньки, пропитанный суриком, устанавливают на длинную резьбу между муфтой 1 и контргайкой 3;

контргайку 3 затягивают.

Если между муфтой и контргайкой нет перекоса и их торцы плотно прилегают друг к другу, то соединение будет достаточно герметичным. Соединение на сгоне можно применять только при сборке трубопроводов с цилиндрической резьбой.

При помощи соединений на фитингах монтируют водяные, паровые и некоторые другие трубопроводы, работающие при давлении, не превышающем 16 МПа. Для соединения труб при помощи фитингов применяют специальные трубные ключи различных конструкций (рис.3.).

Рис.3. Ключи для сборки трубопроводов:

а — рычажный; б — разводной; в — специальный; г — накидной; д — цепной

При сборке труб на фланцах фланцы крепят к трубам сваркой, на резьбе, развальцовкой или отбортовкой. При этом необходимо обеспечить соосность трубопроводов и параллельность торцов фланцев.

В процессе сборки между фланцами устанавливают прокладки, которые обеспечивают герметичность соединения. Фланцы крепят между собой, используя болты или шпильки. Прокладки вырезают так, чтобы они соответствовали по форме фланцу. Изготовляют их из уплотняющего материала и промазывают с двух сторон герметизирующим составом (олифа, белила, специальные герметизирующие пасты — герметики). Соединение затягивают гайками крест накрест. При затягивании соединения при помощи щупа контролируют перекос фланцев.

В различных конструкциях трубопроводов широко применяют плоские уплотняющие прокладки. В зависимости от назначения они делятся на мягкие эластичные из однородного материала (картон, бумага, войлок, асбест, резина, паронит, свинец); мягкие эластичные комбинированные (металлические с асбестовой сердцевиной, асбестово-прорезиненные); пасты и мастики. От материала и толщины прокладки зависит надежность соединения.

Прокладки из картона и резины применяют для уплотнения стыков водяных трубопроводов; прокладки из фибры и бумаги, пропитанные керосином или нефтью, — для топливо- и маслопроводов; прокладки из асбеста в виде картона, шнуров и нитей — для паро- и газопроводов; прокладки из свинца — для кислотопроводов.

При сборке труб развальцовкой (рис.4, а) концы развальцованных труб 4 соединяют штуцером 7 и закрепляют с помощью гайки 2 и ниппеля 3. В некоторых случаях в этих соединениях используют медные прокладки, повышающие герметичность соединения.

Последовательность сборки при этом следующая:

установить на медные трубки 4 ниппели 3 и накидные гайки 2;

развальцевать концы медных трубок;

соединить развальцованный конец медной трубки 4 с присоединительной поверхностью штуцера 1;

навернуть и затянуть накидную гайку 2 так, чтобы ниппель 3 был плотно прижат к развальцованному концу трубки;

соединительный штуцер 1 установить присоединительной поверхностью к развальцованному концу трубки 4;

на резьбу присоединительного штуцера 1 навернуть и затянуть накидную гайку 2 так, чтобы ниппель 3 был прижат к развальцованному концу трубки;

проверить собранное соединение на герметичность.

При сборке труб (стальных и медных) при помощи штуцеров (рис.4, б) к концам трубы 4 приваривают ниппели 3, имеющие сферические головки. Плотность соединения ниппеля 3 со штуцером 7 обеспечивается усилием затяжки накидной гайки 2. Для увеличения плотности соединения устанавливают медные прокладки. Способы закрепления шланга на штуцере или при помощи хомута показаны на рис.4, в.

Последовательность сборки стальных труб при помощи штуцеров следующая:

установить шаровой ниппель 3 по посадочному месту штуцера 1;

навернуть и затянуть накидную гайку 2 по резьбе штуцера 1;

соединительный штуцер 1 установить посадочным местом на шаровой ниппель 3;

навернуть и затянуть накидную гайку 2 на соединительном штуцере 1;

проверить герметичность соединения.

Сборка винипластовых трубопроводов производится при помощи раструбов сварными или резьбовыми муфтами, а также фланцами, закрепляемыми сваркой или отбортовкой. Соединения винипластовых труб при помощи раструбов могут быть неподвижными (сварные или клеевые) или подвижными (соединения уплотняют при помощи резиновых колец). Подвижные соединения трубопроводов из винипластовых труб используют с целью компенсации температурного изменения длины трубопровода. Раструбные соединения для винипластовых труб выпускаются диаметрами 8. 150 мм.

Рис.4. Соединения трубопроводов:

а — развальцовкой; б — при помощи штуцеров; в — при помощи шланга; 1 — штуцер; 2 — накидная гайка; 3 — ниппель; 4 — труба

Соединение винипластовых труб сваркой встык не получило широкого распространения, так как прочность сварного шва для винипласта составляет всего 65. 80% от прочности самого материала, что приводит при сварных соединениях к появлению слабых (непрочных) мест в системе трубопровода.

Изготовление раструбов и отгибание бортов трубы из винипласта производится с предварительным нагревом. Нагрев осуществляют в ванне, наполненной глицерином или минеральным маслом при температуре 150. 170 °С. После нагрева трубу закрепляют в тисках, а в ее нагретую часть вводят стальную оправку соответствующего диаметра и формы, разогретую до температуры 100. 120 °С. Образовавшийся раструб охлаждают и после этого оправку извлекают из отверстия трубы. Длина раструба зависит от диаметра трубы.

Для склеивания винипластовых трубопроводов используют 20%-ный раствор перхлорвиниловой смолы в ацетоне или раствор дихлорэтана.

Сборка полиэтиленовых труб производится при помощи раструбов, муфт, металлических гаек, сваркой или склеиванием. Прочность швов при стыковой сварке всего на 10% ниже прочности основного материала, что не приводит к существенному снижению прочности такого соединения.

Полиэтиленовые трубы склеивают после их обработки хромовой кислотой, что позволяет изменить полярность полиэтилена, в результате чего он приобретает способность склеиваться обычными клеями.

Для защиты от коррозии деталей, находящихся в контакте с полиэтиленом, нельзя использовать масляные краски и битумные лаки.

Трубопроводы после сборки испытывают на прочность и герметичность. При испытании трубопровод наполняют водой и отмечают те места, в которых наблюдается утечка жидкости. Затем воду выпускают и уплотняют отмеченные места. При гидравлических испытаниях трубопровода проверяют прочность всех его элементов и герметичность соединений под давлением, предусмотренным техническими условиями.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Сборка труб с помощью муфт на короткой резьбе