Содержание

- 1 Технология электродуговой сварки металлических труб

- 2 Сварка стальных труб «на просвет» – пошаговая инструкция

- 3 Сварка газовых труб под давлением

- 4 Возможные ошибки и дефекты сварного шва

- 5 Особенности

- 6 Инструменты и оборудование

- 7 Разновидности швов

- 8 Способы

- 9 Причины дефектов и брака

- 10 Из металла

- 11 Из полипропилена

- 12 Из полиэтилена

- 13 В случае толстой стенки

Настоящих специалистов по электродуговой сварке стальных труб мало. Эта работа требует филигранной точности и большой практики. Сварка корневого шва – наиболее ответственный этап процесса.

Профессиональная варка трубы

Профессиональная варка трубы

- Сварочный аппарат для полипропиленовых пластиковых труб: как выбрать инструмент, оборудование, видео, отзывы

- Сварка полипропиленовых труб: видео-инструкция, температура и время нагрева, технология пайки, как сваривать правильно пластиковые фитинги

Наиболее качественное соединение стальных труб любого размера обеспечивает электродуговая сварка. Соединяемые детали при этом плавятся под действием электрического разряда. Статья содержит наглядные уроки по сварке.

Технология электродуговой сварки металлических труб

Электродуговая сварка имеет технологические нормативы и особенности проведения в зависимости от материала, толщины стенки и целевого назначения труб.

Сварка неповоротных стыков труб

Соединение неповоротных стыков осуществляется тремя способами, которые зависят от расположения:

- по вертикали;

- по горизонтали;

- при угле в 45 градусов.

Вертикальный способ включает в себя 4 этапа:

- Сварка трубы с созданием корневого валика. Наиболее важный этап с формированием стыка, который будет являться основой для всей работы. Наклон электрода относительно поверхности: «угол назад». Следует корректировать длину дуги: при недостаточном проплавлении — устанавливать короткую, при нормальном – среднюю. Нахождение сварного валика долгое время в жидком состоянии ведет к возникновению дефектов. Поэтому при большом объеме сварочной ванны скорость варки уменьшают.

- Наварка трех валиков, осуществление заделки. Выполнение валиков происходит при повышенном режиме. В зависимости от направления шлака применяется сварка прямоугольная или под «углом назад». Верхний край последнего валика обязан иметь минимальную величину до верхней кромки. Обычно равна диаметру электрода.

- Формирование замка в начале и конце валиков. Сформированный замок является началом валика со смещением от предыдущего на 5 мм. Осуществляя стык, валик должен быть исполнен по всей длине беспрерывно.

- Осуществление сварки на лицевой стороне. Выполняется на высокой скорости и имеет своей целью формирование плоской поверхности. Сварка заканчивается, заходя за начало шва.

Горизонтальный способ требует профессиональных навыков. Производится при разной величине сварочного тока и под разным углом к детали. Эта методика предусматривает три этапа:

В пределах одного этапа сварка проходит непрерывно, начиная с позиции «угол назад» и заканчивая положением «угол вперед».

Сварка при угле труб в 45 градусов начинается с создания первого валика под углом электрода в 90 градусов. Выполнение шва происходит при непрерывной плавке второго валика. После заполнения основы выполняют проплавку первого валика. Тем самым создают соединения по горизонтали и вертикали.

Сварка труб «под просвет»

Технология предусматривает следующие условия:

- величина притупления: 2-2,5 мм;

- зазор между кромками: не более 3 мм;

- угол раскрытия: в диапазоне от 60 до 70 градусов;

- дополнительная обработка кромок путем снятия фасок для придания им необходимой формы и устранения неровностей;

- разница в толщине свариваемых стенок не должна превышать 3 мм или 10%.

Cварка трубопроводов высокого давления

Особенностью сварки трубопроводов высокого давления является необходимость предварительного нагрева соединяемых элементов до 300 градусов С, которую поддерживают на протяжении всего процесса прихвата и варки.

При варке газопроводов учитывают:

- Что для газовых магистралей применяют толстостенные трубы, что повышает общую трудоемкость работ.

- Предъявляются повышенные требования к качеству и надежности сварного шва, поэтому к работе привлекают профессионалов с большим опытом.

- Вся система в целом (труба, а также места стыков, сварочные швы) должны быть устойчивы к коррозии. После окончания варки для снятия термических напряжений отрезок в 10 см в каждую сторону от шва прогревают до 500-600 градусов С. Для этого используют термические печи, индукционные нагреватели, газовые горелки.

При нагреве торцы труб закрывают для предотвращения охлаждения и движения воздуха в трубе.

Автоматическая сварка

Так называемая сварка под флюсом предполагает подачу в зону горения электрической дуги электродной проволоки при помощи сварочной головки автомата. В расплавленном состоянии металл проволоки попадает в сварочную ванну и смешивается с основным металлом.

Автоматическая сварка позволяет:

- ускорить и стабилизировать процесс;

- сделать дугу невидимой;

- расширить диапазон деталей по толщине;

- сделать швы более стойкими к образованию трещин и пор.

Флюс положительно влияет на устойчивость дуги и на химический состав шва. Для проведения автоматической сварки необходима возможность вращения стыка.

Сварка труб большого диаметра

В более чем половине случаев соединение стальных магистральных трубопроводов осуществляется с использованием трубосварочных машин. Когда применить механический способ невозможно, например, из-за особенностей локализации, ограничении в манипуляциях с трубой, применяется ручная сварка, осуществляемая бригадой сварщиков.

Для магистральных труб со стенкой менее 6 мм используют два слоя сварочного шва, более 6 мм – три. Обратный валик корневого шва может иметь высоту до 3 мм. В тех местах корневого шва, которые проварены некачественно, осуществляют дополнительную подварку изнутри трубы. Это требование также касается той части корня, который выполнялся в потолочном положении: нижнюю четверть периметра стыка доваривают изнутри. Поворотные стыки требуют выполнения подварки по всему периметру стыка. Подварку осуществляют электродами 3-4 мм.

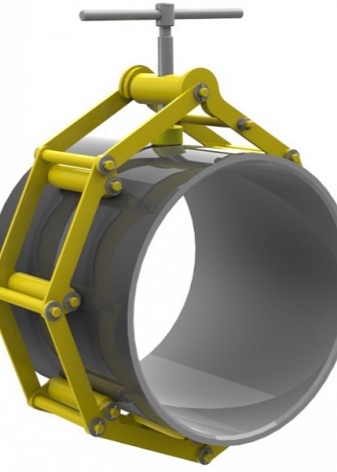

Трубы большого диаметра требуют использования специального центрирующего оборудования.

Сварка стальных труб «на просвет» – пошаговая инструкция

«На просвет» варят трубы с толстыми стенками, в которых 2 мм – это только величина притупления.

Подготовка и разделка кромок

Абразивный способ — наименее надежный по причине внедрения абразивных частиц в металл, что препятствует качественной плавке, ведет к появлению трещин.

-

Применяйте двустороннюю Y-подобную симметричную разделку с углом в 65 градусов, оптимальной величиной притупления и зазора в 2 мм.

- обработка на фрезере;

- ручная обработка скоса;

- резка при помощи абразивных кругов;

- обработка кромкорезами долбежного типа.

Центрирование и стыковка трубы

- Центрирование и стыковку изделий небольшого диаметра проводите путем фиксации с помощью подручных средств или воспользовавшись помощниками.

- Трубы большого размера (от 60 мм) центрируйте специальным оборудованием – центратором: внутренним или наружным. И тот, и другой обладают электрогидравлическим приводом. Внутренние являются более предпочтительными по причине того, что при их применении стык остается незакрытым. Это позволяет использовать автоматы для сварки, а также не ограничивает в манипуляциях при ручном соединении.

- Не допускайте отклонений при ручном способе центровки. Состыковать идеально без центратора – нереально, но старайтесь минимизировать отклонение.

- Соединив ровно трубы, приступайте к варке корневого шва.

Сварка корня

- Варите шов при следующих условиях:

- минимальный ток;

- обратная полярность;

- короткая электрическая дуга;

- сухие электроды;

- отсутствие ветра в трубе.

- Варите вертикальным способом, электрод перпендикулярен плоскости.

- Электродом расплавляйте кромки – между ними появится перемычка, которая называется сварочной ванной. Перед перемычкой находится так называемое технологическое окно.

- Внимательно следите за величиной технологического окна: на протяжении всего процесса оно должно оставаться одного диаметра.

- Делайте коренной шов высотой не более 1 мм. Обратный валик также не должен превышать эту величину.>

- Начало и окончание шва, участок перехода между электродами зачищайте для избегания образования пор в металле, наличие которых рано или поздно приведет к потере герметичности трубы.

Заполнение и облицовка сварного шва

- После сварки корня заполняйте сечение шва целиком.

- Используйте в зависимости от толщины стенок и материала однослойный или многослойный способ прохода.

- Движение электрода при заполнении – треугольник: кромка 1 — кромка 2 — технологическое окно.

- Обращайте внимание на прогрев кромок и корневого шва. Чем не больше прогрев, тем шире шаг заполнения.

- После каждого слоя очищайте поверхность от шлака.

- Если имеете навык, и, если позволяет диаметр стенки, выполняйте заполнение и облицовку одним проходом.

Видео-урок сварки труб под просвет

Сварка газовых труб под давлением

Сварка специальных газовых труб для транспортировки содержимого с высоким давлением предъявляет повышенные требования к процессу.

Технология сварки газовых труб

Особенности сварки труб для транспортировки составов с высоким давлением определяют двумя характеристиками:

- Толстые стенки и небольшой диаметр.

- Агрессивное воздействие транспортируемых газов.

Трубы до 10 см в диаметре варятся вручную, свыше – при помощи полу- или автоматической сварки с ручной подваркой корня шва. При диаметре более 6 см используют специальные кольца. Сварной шов делают многослойным – от 4 слоев и выше в зависимости от нагрузки на трубопровод и характеристики материала. После выполнения работ проводится обязательный осмотр – дефектоскопия внутри и снаружи места сварки.

Юлия Петриченко, эксперт

Видео-урок сварки газовых труб

Возможные ошибки и дефекты сварного шва

- Ток большой величины при варке корня ведет к образованию вместо технологического окна отверстия, через которое металл будет капать вниз. Обеспечивайте ток такой силы, чтобы металл успевал остыть буквально сразу за движением электрода.

- Если технологического окна не видно, скорее всего, сила тока слишком мала, и ее увеличивают.

- Маленькое притупление приводит к увеличению технологического окна и к провисанию металла внутрь трубы.

- Зазор более 2 мм гарантирует появление пор в шве – работа будет неудовлетворительной.

- При сварке электродом нельзя делать скачковые движения более 5 мм в длину.

Сварка стальных труб – для новичка дело непростое. С практикой придет опыт и интуитивное ощущение того, что и в какой момент следует сделать, чтобы сварной шов вышел идеальным.

Возможно, вы профессиональный сварщик, и у вас есть, чем поделиться с читателями. Оставляйте свои мнения в комментариях.

На сегодняшний день в промышленных организациях и в домашнем быту не обойтись без установки трубопроводов. Их элементы соединяют разными способами, учитывая материал и размер диаметра труб, но особой популярностью пользуется именно сварка. Данный метод позволяет фиксировать детали в любом положении и считается самым простым и дешевым, обеспечивая герметичную и качественную стыковку.

Особенности

Сварка представляет собой универсальный вид соединения частей трубопровода, изготовленных из металла, пластика, бетона и керамики. Так как трубопровод является инженерной коммуникацией, применяемой для транспортировки нефти, газа, воды и прочих веществ, то его детали важно правильно и надежно соединять. С этими задачами хорошо справляется сварка, поэтому ее часто выбирают во время установки буровых скважин, канализационных, промышленных и технологических магистралей, где используются трубы большого диаметра из нержавеющей стали, фланца или титановых сплавов.

Подходит такая технология и для стыковки пластмассовых, хромированных труб различного диаметра. Все элементы трубопроводов как малого, так и большого размера фиксируют согласно установленным стандартам, которые соотносятся с регламентами ГОСТов.

В зависимости от особенностей монтажа и корня шва выбирается определенная температура и вид сварки. Стыковая термическая технология основана на нагреве краев труб, термомеханическая характеризуется варкой деталей с помощью нагрева сварной проволоки. Механический вид применяют в промышленности для крепления горизонтальных труб путем трения. Что же касается холодной сварки, то ее осуществляют за счет обработки деталей химическим составом, который гарантирует прочный и надежный шов.

Главной особенностью сварки является то, что для ее выполнения используют центраторы, представляющие собой приспособления, упрощающие центрирование торцов труб. Благодаря центраторам работа проходит быстро, а швы получаются качественными.

К преимуществам сварки можно отнести следующие моменты:

- экономия металла и себестоимости работ;

- отличная альтернатива литью и ковке;

- возможность соединять трубы различного размера;

- высокое качество и герметизация; простота выполнения.

Что же касается недостатков, то во время варки возможна деформация металла.

Инструменты и оборудование

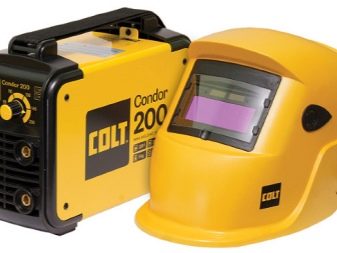

Сварка – это самый доступный и распространенный вариант соединения труб. Для стыковки деталей требуется не только определенный опыт, но и специальное приспособление, имеющее режимы переключения. Такая машина может запускаться как электричеством, так и газом, а также может включать в свою конструкцию устройство для раструбной сварки. Для бытовой сплавки труб многие мастера также предпочитают иметь станок, оборудованный инвертором. Чтобы норма расхода материала и энергии регулировалась, аппараты оснащают контрольными схемами.

В зависимости от сложности работ и диаметра труб подбирается подходящее оборудование.

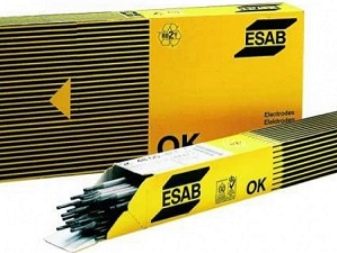

Электроды

Во многих случаях для сварки применяют электроды. Если нужно стыковать трубы большого диаметра, то выбирают электроды, покрытые целлюлозной пленкой. Для формирования угловых швов чаще всего предпочитают изделия с рутиловым покрытием. В том случае, когда планируется сложная варка, то используют комбинированные (целлюлозно-рутиловые) электроды. Самыми распространенными являются электроды с покрытием УОНИ 13/55, они предназначены для сварки труб из низколегированной и углеродистой стали. Благодаря уникальному составу данные изделия обеспечивают пластичные швы, устойчивые к любым видам нагрузок.

Единственным минусом таких электродов считается то, что они требуют предварительную заготовку кромок. Необработанные кромки при попадании на них воды, масла или ржавчины могут спровоцировать образование сварочных пор.

Сварочные аппараты

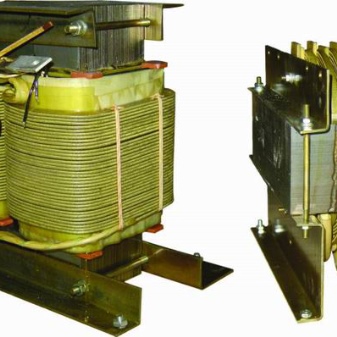

Перед тем как приступить к сварочным работам, необходимо побеспокоиться о наличии соответствующего оборудования. Самым распространенным аппаратом считаются трансформаторы, они имеют простую конструкцию, позволяющую преобразовывать напряжение в электросети. Принцип работы трансформаторов основан на изменении промежуточного тока между витками обмотки. Сварочные трансформаторы характеризуются высоким КПД, который достигает 90%.

Более усовершенствованным видом сварочного оборудования является выпрямитель. Он состоит из диодного блока, элементов регулировки, защиты и запуска. В отличие от трансформаторов во время варки выпрямители позволяют стыковать детали не только из черного, но и цветного металла, чугуна и нержавейки. Стоят выпрямители недорого и обеспечивают хорошее качество швов.

Огромным спросом у сварщиков также пользуются полуавтоматы, конструкция которых представлена выпрямителем, трансформатором, специальным приводом, рукавом с горелкой и газовым баллоном. В том случае, когда сварку осуществляют без газа, то дополнительно используют флюсовую проволоку. Обычно для стыковки металлических труб аппарат запускают на углекислом газе. Плюсом данного оборудования считается качественный шов, а недостатком – большой расход материала.

Хорошо себя зарекомендовали и инверторы. Такое оборудование еще называют импульсным. Стоит оно дорого, но имеет небольшой вес и высокий КПД. Также для сварочных работ используют точечные аппараты. Они экономичны, прочны, надежны и позволяют получать швы с качественной герметизацией. Оборудование разогревает соединительные элементы мгновенно благодаря импульсам тока, которые составляют 0.01 с. Поэтому оно является идеальным, когда нужно выполнить сварку большого объема за минимальный промежуток времени.

Разновидности швов

Независимо от того, какие по назначению варятся трубопроводы, они имеют сварные швы, которые формируются за счет переменного электрического тока по ранее выбранной технологии. На сегодняшний день различают швы под углом, встык и внахлест. Все они обладают своей индивидуальной методикой и особенностями.

Стыковые соединения являются самыми распространенными, так как им свойственно отсутствие деформации металла. Помимо этого, они минимально подвергаются внутреннему напряжению и характеризуются высокой прочностью по отношению к динамическим и статическим нагрузкам. Стыковые швы подразделяются на одинарные, применяемые для труб с сечением до 500 мм и двойные, предназначенные для труб, сечение которых превышает 600 мм.

Угловые соединения считаются подводом стыковых. Их выбирают, когда нужно закрепить детали под углом. Такие швы получают двумя способами: без скоса и со скосом кромки. Угловые соединения не такие прочные, как стыковые, но все же имеют хорошее качество. Швы внахлест отлично подходят для стыковки пластиковых труб. Их редко используют при варке металлических элементов. Это поясняется тем, что соединения получается не слишком надежными.

При сварке труб с толстыми стенами также применяют продольный шов. Его формируют из нескольких слоев, а работа выполняется, как правило, одновременно двумя специалистами.

Способы

Сварка представляет собой физико-химический способ стыковки отдельных элементов, которые в процессе образуют цельный трубопровод. Подобный монтаж осуществляют при помощи пластической деформации под высоким давлением или сплавления. Сварочные швы, которые формируются во время варки могут быть разными, так как зависят от выбора технологии.

На сегодняшний день различают следующие виды сварки:

Первенство среди способов варки труб занимает электросварка, она характеризуется низкой ценой и простотой работ. Это так называемая контактная методика. Чтобы осуществить соединение таким способом, требуется трансформатор или инвертор. Оборудование подает на электрод заряд, который при соприкосновении с поверхностью труб сильно нагревает металл, который потом охлаждается с помощью специальных смесей или водой.

Главными преимуществам электрической сварки являются универсальность и многофункциональность. Ее часто также выполняют без электродов. Если же последние используются, то их выбирают, учитывая толщину стенок и сечение труб.

Холодная сварка строго регламентируется установленными стандартами и документацией. Это один из оптимальных вариантов для получения неповоротных герметичных стыков. Данная методика позволяет полностью исключить нагрев свариваемых элементов, а швы формируются за счет процессов деформации и давления, оказываемого на детали. В зависимости от методики холодную сварку подразделяют на стыковую, шовную и точечную. Главный плюс этого способа заключается в том, что все работы происходят без затрат электроэнергии. Кроме этого, методика абсолютно экологична и открывает возможности для создания соединений на больших площадях.

Часто разные виды труб соединяют при помощи автоматической газовой горелки. Это довольно старый, но хорошо проверенный способ с поддувом, при котором нагревается металл до высоких температур. Хорошо подходит газовая сварка, если необходимо осуществить монтаж без отрыва встык, а также для получения поворотных швов.

Ей свойственны следующие характеристики:

- высокая эффективность;

- простота работ;

- получение качественного и аккуратного шва.

Сварка аргоном необходима, когда нужно сварить материалы, которые тяжело соединяются – например, алюминий, медь или титан.

Все вышеперечисленные методики сварки труб подходят для стыковки металлического материла, пластмассовые же детали варят при помощи диффузной сварки. Ее выполнение требует минимального набора инструментов, работы проходят быстро и обходятся недорого. Для получения герметичных швов происходит подготовка, затем пластиковые трубы на просвет нагревают специальным аппаратом, оснащенным разными насадками. Каждая насадка подбирается под определенный диаметр трубы. Эффективным способом считается и орбитальная сварка, когда благодаря особым методикам и технологиям детали труб помещают на специальное устройство и механически поворачивают на 360 градусов. В результате получается гладкий шов без зазоров.

Причины дефектов и брака

Показателем качественного плавления труб считается отсутствие дефектов на сварных швах. Особенно это касается тонкостенных и сантехнических изделий, размещенных в труднодоступных местах. Если сварка выполняется своими руками, то важно уделить огромное внимание ее качеству, в противном случае любая ошибка может привести к уменьшению прочности или разрушению всей конструкции.

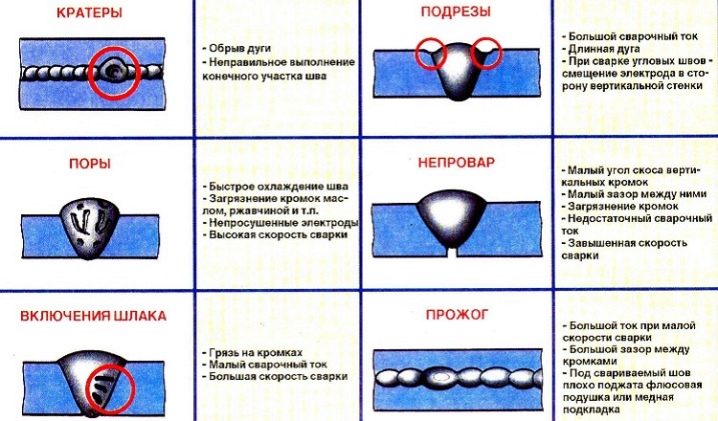

Дефекты сварных стыков делятся на следующие виды:

- твердые включения;

- искажение внешних форм шва;

- трещины;

- кратеры, свищи, полости.

Трещины обычно вызываются местным разрывом около шовного участка. Они размещаются в основе металла или в области температурного воздействия. Причиной появления такого брака служит высокое напряжение, появляющееся в стыках во время варки. Чаще всего дефектные трещины наблюдаются при варке труб из легированной и высоко углеродной стали, которая после нагревания слишком быстро охлаждается.

Полости же представляют собой образования произвольной формы, которые не имеют углов. Они во время сварки задерживаются в нагретом металле. Их разновидностями являются свищи и кратеры. Появляются подобные изъяны в том случае, когда в области сварочной поверхности имелось загрязнение, краска или ржавчина.

Также брак может проявляться и при использовании непросушенных сырых электродов. Часто замечаются поры и при неправильном выборе сварочной проволоки.

Что же касается твердых включений, то это инородные элементы различного происхождения, которые после сварки остаются в металле шва. Они бывают оксидные, флюсовые и шлаковые. Включения характеризуются разной формой и чаще всего располагаются на границе направленного и основного металла. Получаются данные дефекты в результате высокой скорости варки, при наличии грязи на поверхности труб или осыпании обмазочного материала электродов.

Иногда встречаются так называемые «непровары», это когда между металлом и швом отсутствует соединение. Такие дефекты, как правило, наблюдаются в корне шва, на его боковой поверхности или между валиками. Чтобы избежать данного вида брака, следует тщательно зачищать кромки и контролировать скорость работы аппарата. Помимо «непроваров» частой проблемой является нарушение формы шва, которое имеет вид подрезов. Подобная проблема вызывается высоким напряжением и скоростью варки, вследствие чего получается «горбатый» стык.

Если неправильно выбран наклон электрода, а также использована большая длина дуги, то это может послужить причиной образования «наплыва». Шов в данном случае не имеет сплавления, так как металл под действием силы тяжести распределяется неправильно и подтекает на горизонтальную полку, формируя натеки.

К прочим видам брака в сварке относят: брызги и утончение металла, случайная дуга и внешние задиры. Случайная дуга чаще всего проявляется, когда происходит короткое замыкание электродов при соприкосновении с основой металла. Брызги считаются дефектами, имеющими вид твердых капель, которые возникают при заявленном сварочном токе. Задиры – это неровные поверхности на стыках, которые не соответствуют установленным размерам и ширине шва. Их причиной служит проскальзывание сварочной проволоки, а также протекание в зазоры жидкого металла.

Все вышеперечисленные дефекты нужно обязательно устранять. Для этого их выявляют с помощью ультразвукового или радиографического контроля и проводят ряд мероприятий.

О том, как паять полипропиленовые трубы самостоятельно, смотрите в следующем видео.

Один из сложных видов сварочных работ, требующий привлечения опытного сварщика – сварка труб малого диаметра с трубопроводами большего сечения. В современном строительстве используются разные материалы для трубопроводов.

Заготовки ПВХ, ПНД постепенно вытесняют металл. Всевозможные виды соединений, а также использование в работе компрессионной фурнитуры делает монтаж более качественным и надежным.

Из металла

При проводке стального внутреннего водопровода используются трубы малого диаметра с тонкой стенкой. Сварка тонкостенных труб из стали производится с помощь газовой горелки или электрической дуги.

При проводке стального внутреннего водопровода используются трубы малого диаметра с тонкой стенкой. Сварка тонкостенных труб из стали производится с помощь газовой горелки или электрической дуги.

При врезке внутренней гребенки квартиры в стояк используется Т-образное соединение. В трубе большего сечения делают отверстие, а тонкие стенки второй трубы немного стачивают болгаркой для лучшей стыковки.

Разделка кромок при этом варианте не делается. Перед началом сварки детали очищают от ржавчины и грязи, стыкуют. Здесь важно следить за правильным расположением стыков. Они должны быть перпендикулярны или находится под определенным углом.

При работе в заготовительных цехах, как правило, используют сварку полуавтоматом. На строительных площадках, предпочтение отдается газосварке.

После правильной стыковки, требуется выполнить прихватки для фиксации соединения. Прихваток на малом сечении достаточно 2, с ростом диаметра, количество хваток увеличивается.

После правильной стыковки, требуется выполнить прихватки для фиксации соединения. Прихваток на малом сечении достаточно 2, с ростом диаметра, количество хваток увеличивается.

При неповоротном стыке вначале производят сварку потолка, затем делают вертикальный шов и варят в нижнем положении. При таком виде работ необходимо привлечение квалифицированного специалиста.

Трубы разного диаметра могут соединяться через металлические переходники или вставляться одна в другую.

Если металлические трубы разного диаметра вставляют одна в другую, т о можно сделать надрезы в большей трубе, подогнуть края, и далее произвести сварку.

Фитинги принято использовать при резьбовых соединениях стальных заготовок. Сварка регистров, приварка бочонков к трубопроводу при переносе газового оборудования – это неполный перечень, где может понадобиться выполнить сварку трубопроводов разного сечения.

Из полипропилена

В современном строительстве и сантехнике принято использовать разнообразные виды пластиковых труб.

В современном строительстве и сантехнике принято использовать разнообразные виды пластиковых труб.

Трубы разного диаметра из этих материалов соединяют с помощью компрессионных фитингов или с помощью «холодной» сварки. Но и без термической сварки в этих операциях не обойтись.

Трубопроводы из полипропилена в основном применяются при прокладке внутридомовых сантехнических сетей. Перед началом сварки требуется подготовить инструменты и материалы к работе. Выбор инструментов зависит от применяемой технологии. Это может быть:

- раструбная полифузная сварка;

- применение переходников или муфт с расположенными в них нагревательными элементами.

При полифузном способе операции выполняются по такому алгоритму. По разметке нарезают трубные заготовки. При этом следует обязательно снять слой заусеницы после реза.

Края заготовок очищают от смазки и грязи. В зависимости от вида пластиковых труб подготовка к монтажу ведется разными способами.

При армировании деталей алюминиевыми трубками их отрезают с помощью специального торцевателя. При близком расположении слоя армирования к краю трубы, этот слой необходимо удалить полностью.

На концах деталей делают отметки (на расстоянии не менее 15 мм). Эта величина зависит от длины раструба фитинга.

На концах деталей делают отметки (на расстоянии не менее 15 мм). Эта величина зависит от длины раструба фитинга.

Поверхности обезжиривают растворителем и надевают на разогретые насадки. При этом следует учитывать время разогрева деталей, которое маркируется на поверхности трубных изделий.

Разогретые детали снимают и надежно соединяют. После стыковки их нельзя перекручивать. Спустя минуту, стык зафиксируется, но заполнять водой и испытывать трубопровод можно только спустя час.

Трубопроводы из труб до 40 мм стыкуются ручным способом, для больших диаметров применяют монтажные механические приспособления. Они создают достаточное усилие и обеспечивают соосное расположение отрезков разного диаметра.

Из полиэтилена

Сварка полиэтиленовых труб большого диаметра требует выполнения несколько иных работ. Трубы большого сечения сваривают с помощью стыкового метода.

Сварка полиэтиленовых труб большого диаметра требует выполнения несколько иных работ. Трубы большого сечения сваривают с помощью стыкового метода.

Для этого потребуется использовать сварочную машину, надежный труборез, растворитель и тряпки. Машина для сварки – это многофункциональный агрегат, в состав которого входит центрирующий детали механизм, торцеватель, нагреватель, гидравлическая станция, обеспечивающая достаточное усилие при соединении разогретых деталей встык.

Оборудование работает от электричества. В случае отсутствия поблизости питающих сетей следует подготовить дизельный или бензиновый генератор.

Сваривать трубы ПНД необходимо в следующем порядке:

- делается трубная заготовка по эскизу или проекту;

- происходит фиксация свариваемых деталей с помощью центратора машины;

- концы заготовки обрабатывают от грязи и масла;

- торцевателем производится обрезка кромок под сварку и очистка деталей от стружки;

- между торцами труб помещается разогретая плита, торцы сильно прижимают к ее поверхности;

- когда концы нагреются до плавления, плиту убирают, а заготовки соединяют между собой встык;

- С помощью гидравлики выдерживается определенное усилие до остывания стыка.

Таким же образом можно соединять трубы ПНД разного диаметров. На качество соединения влияет выбранная температура нагрева, усилие, необходимое для соединения разогретых деталей и время выполнения всех циклов сварки.

В случае толстой стенки

Сварка толстостенных труб потребует увеличения всех параметров. Температура должна находиться в пределах 2000 – 2300, усилие контролируется с помощью манометра.

Но лучшим способом контроля состояния валиков шва является визуальный контроль. Если валики тонкие, значит при нагреве была недостаточно высокая температура. Это ненадежное соединение и его следует переварить.

Для соединения отрезков с разным диаметром используются переходники из таких же материалов, как сама труба. Сварка деталей разного диаметра через переходник выполняется абсолютно одинаково, как и соединение одинакового диаметра.

Наиболее часто для сварки пластиковых деталей используется электромуфтовый метод. Особенно часто его применяют при сварке ПНД заготовок небольшого диаметра.

Трубы помещаются в специальные фитинги с расположенными в них нагревательными элементами. Материал муфты, расплавляясь, надежно сваривает заготовки разного диаметра.

При выполнении работ необходимо жестко фиксировать заготовки. Нагрев ведется в автоматическом режиме, после окончания сварки останется только отсоединить контакты.

В заключение надо напомнить, что каким бы образом не проводилась сварка труб разного диаметра, следует обязательно выполнять правила пожарной и электробезопасности.