Содержание

Испытания полиэтиленовых газопроводов, а также их сдачу в эксплуатацию необходимо проводить в соответствии с требованиями «Правил технической безопасности в области газоснабжения Республики Беларусь», СНиП 3.05.02-88 «Газоснабжение», а также этой технологической карты.

Испытания проводятся под руководством комиссии, в состав которой входят представители газоснабжающей и строительной организации, а также представители технадзора. Проведение испытания на прочность допускается без присутствия представителя газового хозяйства по предварительному согласованию с ним. Результаты испытаний должны оформляться в строительном паспорте.

Испытания газопровода на прочность проводятся при помощи воздуха после того, как газопровод уложен в траншею и присыпан. Испытания на герметичность проводятся после засыпки.

Испытания полиэтиленового газопровода на прочность, а также проверку на герметичность проводят воздухом (пневматический способ).

Схема проведения испытаний, величины испытательных давлений и границы участков, а также способ испытания трубопроводов определяются специальной инструкцией и рабочим проектом. Испытания газопровода проводятся при температуре не ниже минус 18 градусов по Цельсию, и не ранее времени, которое необходимо для того, чтобы, согласно требованиям СНиП 3.05.02-88 выровнять температуру воздуха в газопроводе с температурой грунта.

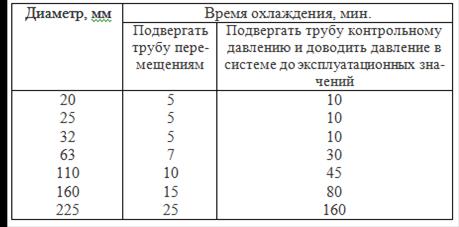

После окончания сварки последнего стыка разрешена укладка полиэтиленового газопровода в траншею при соблюдении приведенных в таблице 2.4значений времени охлаждения.

Таблица 2.4 Значений времени охлаждения.

Испытания полиэтиленовых газопроводов должны проводиться в две стадии:

окончательные испытания при сдаче газопровода в эксплуатацию.

Предварительные испытания на герметичность и прочность могут проводиться только после времени охлаждения трубы

Перед проведением испытаний следует выполнить следующие подготовительные работы:

все лица, принимающие участие в испытании, должны быть ознакомлены с порядком проведения работ, а также мерами безопасности при их проведении;

— проверить соответствие исполнительно-технической документации фактическому расположению газопровода на месте проведения работ;

— определить участок газопровода, который будет испытываться. При проведении предварительного испытания полиэтиленового газопровода длина участка, который испытывается, не ограничена, и в каждом конкретном случае выбирается между узлами неразъемных или съемных соединений «полиэтилен-сталь». Концы испытываемого участка необходимо ограничить временными заглушками, на одной из которых следует приварить отводную трубку для подключения шланга компрессора и установки манометра. Линейная арматура может применяться в качестве ограничительного элемента, если при испытании перепад давления непревышает величину, допустимую для данного типа арматуры;

убедиться в правильности выбора и исправности манометров, установке заглушек, а также их соответствии испытательному давлению;

определить места, где будут установлены контрольно-измерительные приборы, а также подключен компрессор. Манометры и компрессор, что используются при испытании газопроводов, необходимо располагать вне зоны траншеи, в которой находится испытуемый газопровод. Допускается расположение компрессора в опасной зоне на расстоянии как минимум 10 метров от бровки траншеи. В таком случае его необходимо защитить защитными ограждениями;

установить посты не реже, чем на расстоянии 200 метров один от другого, из расчета один пост в пределах видимости другого. Цель установки постов – предупреждение об опасной зоне;

присыпать газопровод на 0,6 метра выше верхней образующей трубы слоем размельченного грунта либо песка, при этом стыки следует оставить открытыми. Окончательные испытания проводятся после при засыпке всего полиэтиленового газопровода или его участка до проектных отметок;

предупредить сотрудников, которые работают на смежных участках, о времени проведения продувки и испытания газопроводов;

определить условия и места безопасного пребывания сотрудников, что заняты продувкой и испытанием газопроводов;

провести продувку газопроводов, чтобы очистить их внутреннюю полость от засорений и влаги. Способ продувки определяют в зависимости от проекта проведения работ;

Подземные газопроводы всех давлений на герметичность и прочность необходимо испытывать воздухом.

Чтобы ускорить обнаружение утечек воздуха, в процессе закачки в газопровод необходимо добавить одорант. Для этого на узлах подключения к источникам воздуха или газа следует смонтировать установки для дозирования одоранта. Рекомендуемая норма одаризацииэтилмеркаптаном 50-80 г на 1000 м3 воздуха.

При испытании газопровода воздухом подъем вдавления в нем необходимо производить плавно (максимум 0,3 МПа в час), с осмотром трассы при давлении 0,3 от испытательного.

На время, необходимое для осмотра, подъем давления необходимо прекратить.

Если при осмотре видимых дефектов газопровода не обнаружится, дальнейший подъем давления до испытательного можно продолжать без остановок.

Последовательность проведения испытания на прочность

Испытание газопровода на прочность необходимо проводить в такой последовательности:

газопровод заполняется воздухом, и давление в нем поднимается до испытательного;

газопровод выдерживается под испытательным давлением на протяжении времени, что указано в таблице 2;

в случае видимого падения давления по манометру давление снижается до норм, которые установлены для испытания на герметичность;

доступные места газопровода проверяются на отсутствие дефектов и утечек.

Утечки в газопроводе выявляются при помощи приборов, по запаху, звуку или визуально.

Результаты испытания на прочность могут считаться положительными, если в период испытания уровень давления в газопроводе остается неизменным (отсутствует видимое падение по манометру).

Обнаруженные в процессе испытаний газопроводов на прочность дефекты можно устранять только после того, как давление в газопроводе снижено до атмосферного. При этом обнаруженные в процессе испытания газопроводов на прочность дефекты необходимо устранить до того, как начнутся испытания на герметичность.

После того как дефекты устранены, необходимо еще раз провести испытания на прочность.

Последовательность проведения испытания на герметичность

Испытание подземного газопровода на герметичность проводят в такой последовательности:

газопровод заполняется воздухом, и давление в нем поднимается до испытательного;

газопровод выдерживается под испытательным давлением на протяжении времени, которое необходимо для того, чтобы температура воздуха в газопроводе сравнялась с температурой окружающего воздуха;

При проведении окончательного испытания газопровод выдерживается под испытательным давлением на протяжении времени, которое необходимо для того, чтобы температура воздуха в газопроводе и температура окружающей среды сравнялись. Минимальная продолжительность выдержки газопровода под давлением устанавливается, согласно СНиП 3.05.02.-88, в зависимости от условного диаметра трубопровода:

свыше 300 до 500 мм – 12ч;

свыше 500 мм – 24ч.

На протяжении указанного в таблице 2.2 времени выдержать газопровод под испытательным давлением;

Доступные места газопровода проверить на отсутствие утечек;

Результаты проверки на герметичность считаются положительными, если в период испытания фактическое падение давления ΔР в газопроводе не превышает допустимого давления, а также если во время осмотра доступных мест не было обнаружено утечек.

Обнаруженные при испытаниях газопроводов на герметичность дефекты можно устранять только после того, как давление в газопроводе снижено до атмосферного.

После того как устранены обнаруженные при испытаниях на герметичность дефекты устранены, это испытание необходимо провести повторно.

Окончательные испытания проводятся при сдаче газопровода в эксплуатацию, после того, как траншея с газопроводом засыпана до проектных отметок.

В том случае, если строящийся газопровод разделен на несколько испытываемых участков, то качество соединяющих их монтажных стыков (сваренных после испытания) должно подтверждаться протоколом сварки, выдаваемым сварным аппаратом.

Результаты испытаний необходимо оформлять записью в строительном паспорте газопровода.

Участки подземных переходов, что прокладываются в футлярах, необходимо испытывать в три стадии:

На прочность – после сварки перехода либо его части до укладки на место;

На герметичность – после укладки на место, завершения всех монтажных работ и засыпки всего перехода;

На герметичность – при окончательном испытании всего газопровода полностью.

При проведении испытаний должны соблюдаться требования СНиП III-4-80* «Правила производства и приемки работ. Техника безопасности в строительстве», инструкций по охране труда и других нормативно-технических документов.

Приемка в эксплуатацию законченного полиэтиленового газопровода должна осуществляться комиссией в соответствии с требованиями СНБ 1.03.04-92 «Приемка в эксплуатацию законченных строительством объектов. Основные положения» и РД 0902.03.23-98 «Правила приемки в эксплуатацию законченных строительством объектов систем газоснабжения».

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ГИДРАВЛИЧЕСКОЕ ИСПЫТАНИЕ НАПОРНЫХ ПОЛИЭТИЛЕНОВЫХ ТРУБОПРОВОДОВ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (далее ТТК) — комплексный нормативный документ, устанавливающий по определённо заданной технологии организацию рабочих процессов по строительству сооружения с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ. Они рассчитаны на некоторые средние условия производства работ. ТТК предназначена для использования при разработке Проектов производства работ (ППР), другой организационно-технологической документации, а также с целью ознакомления (обучения) рабочих и инженерно-технических работников с правилами производства работ по гидравлическому испытанию на прочность и плотность (герметичность) участков напорных сетей.

1.2. В настоящей карте приведены указания по организации и технологии производства работ по гидравлическому испытанию на прочность и плотность (герметичность) участков напорных сетей рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ.

1.3. Нормативной базой для разработки технологических карт являются:

— рабочие чертежи;

— строительные нормы и правила (СНиП, СН, СП);

— заводские инструкции и технические условия (ТУ);

— нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

— производственные нормы расхода материалов (НПРМ);

— местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТК — описание решений по организации и технологии производства работ по гидравлическому испытанию на прочность и плотность (герметичность) участков напорных сетей с целью обеспечения их высокого качества, а также:

— снижение себестоимости работ;

— сокращение продолжительности строительства;

— обеспечение безопасности выполняемых работ;

— организации ритмичной работы;

— рациональное использование трудовых ресурсов и машин;

— унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов по гидравлическому испытанию на прочность и плотность (герметичность) участков напорных сетей. Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ. Конструктивные особенности по гидравлическому испытанию на прочность и плотность (герметичность) участков напорных сетей решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика.

1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров, выполняющих работы по гидравлическому испытанию на прочность и плотность (герметичность) участков напорной канализации и водопровода из ПЭ труб 160 мм, смонтированных с помощью сварки, а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне.

Технологическую карту следует применять на следующие объёмы работ:

— напорная канализация К1н

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по гидравлическому испытанию на прочность и плотность (герметичность) участков напорных сетей.

2.2. Работы по гидравлическому испытанию на прочность и плотность (герметичность) участков напорных сетей выполняются в одну смену, продолжительность рабочего времени в течение смены составляет:

где 0,06 — коэффициент снижения работоспособности за счет увеличения продолжительности рабочей смены с 8 часов до 10 часов, а также время, связанное с подготовкой к работе и проведение ЕТО, перерывы, связанные с организацией и технологией производственного процесса и отдыха машинистов строительных машин и рабочих — 10 мин через каждый час работы.

2.3. В состав работ, последовательно выполняемых при гидравлическом испытании на прочность и плотность (герметичность) участков напорных сетей, входят:

— очистка трубопровода (промывка) от грунта;

— установка заглушек, манометров, кранов, вентилей;

— устройство упоров;

— присоединение к трубопроводу испытательного оборудования;

— наполнение трубопровода водой до заданного давления;

— осмотр трубопровода и устранение обнаруженных дефектов;

— испытание и сдача трубопровода.

2.5. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: комбинированной дорожной машины КДМ-130В-03 (вместимость цистерны 6000 л); автомобильного крана КС-55713-1 "Галичанин" (грузоподъемностью 25,0 т) и вакуумного насоса HUDING TYP-HC551/07 (рабочее давление 10,0 МПа) в качестве ведущего механизма.

Рис.1. Комбинированная дорожная маш

ина КДМ-130В-03

Рис.2. Вакуумный насос HUDING TYP-HC551/07

Рис.3. Грузовые характеристики автомобильного стрелового крана КС-55713-1

2.6. Работы по гидравлическому испытанию на прочность и плотность (герметичность) участков напорных сетей следует выполнять, руководствуясь требованиями следующих нормативных документов:

— СП 48.13330.2011. Организация строительства;

— СНиП 3.01.03-84. Геодезические работы в строительстве;

— СНиП 3.05.04-85*. Наружные сети и сооружения водопровода и канализации;

— СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

— СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

— РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

— РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 "Организация строительства" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение на выполнение строительно-монтажных работ. Выполнение работ без разрешения запрещается.

3.2. До начала производства работ по гидравлическому испытанию на прочность и плотность (герметичность) участков напорных сетей необходимо провести комплекс организационно-технических мероприятий, в том числе:

— назначить лиц, ответственных за качественное и безопасное выполнение строительно-монтажных работ, а также их контроль и качество выполнения;

— провести инструктаж членов бригады по технике безопасности;

— разместить в зоне производства работ необходимые машины, механизмы и инвентарь;

— устроить временные проезды и подъезды к месту производства работ;

— обеспечить связь для оперативно-диспетчерского управления производством работ;

— установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

— обеспечить рабочих инструментами и средствами индивидуальной защиты;

— подготовить места для складирования материалов, инвентаря и другого необходимого оборудования;

— оградить строительную площадку и выставить предупредительные знаки, освещенные в ночное время;

— обеспечить строительную площадку противопожарным инвентарем и средствами сигнализации;

— составить акт готовности объекта к производству работ;

— получить разрешения на производство работ у технадзора Заказчика.

3.3. До начала производства работ по гидравлическому испытанию участков напорных сетей должны быть выполнены следующие работы:

— в траншею уложен трубопровод и принят Заказчиком;

— подземные коммуникации, пересекающие уложенный трубопровод заключены в защитные короба и в месте пересечения установлены предупредительные знаки;

— закончены все работы по закрытию концов трубопровода в колодцах заглушками и закреплению их упорами;

— установлены фланцевые заглушки на отводах взамен гидрантов, предохранительных клапанов и в местах присоединения к эксплуатационным трубопроводам;

— подготовлены средства наполнения и опорожнения испытываемого участка;

— получены удовлетворительные результаты контроля качества соединений трубопровода.

Завершение подготовительных работ фиксируют в Общем журнале работ (Рекомендуемая форма приведена в РД 11-05-2007).

3.4. Трубопроводные сети после монтажа испытывают внутренним давлением на прочность и герметичность. Испытания проводят после заполнения трубопровода водой. Трубопроводы испытывают гидравлическим способом дважды.

Предварительное испытание водопроводных сетей нужно начинать после того, как стыки приобретут необходимую прочность.

3.5. Гидравлическое испытание трубопровода осуществляется в два этапа:

— первый — предварительное испытание на прочность и герметичность выполняют для ликвидации неплотностей в сварных соединениях и выявления свищей в трубах, после засыпки пазух с подбивкой грунта до 15 см с обеих сторон труб вибротрамбовками и присыпкой грунтом на 20 см выше верха труб с оставленными открытыми для осмотра стыковыми соединениями;

— второй — приемочное (окончательное) испытание на прочность и герметичность выполняют после полной засыпки трубопровода грунтом механизированным способом до проектных отметок и завершения всех работ на данном участке трубопровода.

3.6. Предварительные испытания трубопроводов канализации следует производить участками между колодцами N 6 — N 5; N 5 — N 4; N 4 — N 1, а трубопроводов водопровода соответственно между колодцами N — N ; N — N ; N — N 1 выборочно по указанию заказчика (по одному из трех участков). Если результаты выборочного испытания окажутся неудовлетворительными, то испытаниям подлежат все участки трубопроводов.

3.6.1. Величина предварительного испытательного (избыточного) гидравлического давления на прочность, выполняемого до засыпки траншеи и установки арматуры (гидрантов, предохранительных клапанов, вантузов), должна быть равна внутреннему расчетному давлению ( 1,18 МПа) для полиэтиленовых напорных труб ПЭ80 SDR13.6 160х9,5 мм с коэффициентом 1,5, т.е. 1,77 МПа.

3.6.2. Предварительное гидравлическое испытание напорных полиэтиленовых трубопроводов следует производить в следующем порядке:

— по схеме гидравлических испытаний (см. рис.7) подключить участок испытуемого трубопровода 1 через временную подводку воды 5 к цистерне комбинированной дорожной машины КДМ-130В-03, произвести наполнение его водой с интенсивностью не более 4-5 м /час и выдержать без давления в течение 2 часов. При заполнении трубопровода водой необходимо следить за удалением воздуха из труб через открытый кран 4. При испытании, чтобы не возникло смещение труб, концы трубопровода закрывают глухими фланцами и закрепляют упорами 2;

— вакуумным насосом HUDING TYP-HC551/07 поднять давление в трубопроводе до испытательного 1,77 МПа, определяя его пружинными манометрами (ГОСТ 8625-77) класса точности не ниже 1,5 7, и путем подкачки воды поддерживать его в течение 10 мин, не допуская снижения давления более чем на 0,1 МПа (1 кгс/см ). Падение давления по манометру на протяжении 10 мин должно быть не более 0,5 кг/см . Поддержание давления путем подкачки воды в трубопровод производится во избежание деформации оболочки трубопровода;

— далее испытательное давление снизить до внутреннего расчетного давления 1,18 МПа и, поддерживая его путем подкачивания воды, произвести осмотр трубопровода с целью выявления дефектов на нем. Выдержка трубопровода под рабочим давлением производится не менее 0,5 часа.

3.6.3. Напорный полиэтиленовый трубопровод считается выдержавшим предварительное гидравлическое испытание, если под испытательным давлением не обнаружено разрывов труб или стыков и фасонных деталей, а под рабочим давлением — не обнаружено видимых утечек воды.

3.6.4. Выявленные при испытании трубопровода дефекты устраняются, а трубопровод подвергают повторному испытанию. При незначительных дефектах труб (отколы, трещины эмали) на дефектное место наносят слой эпоксидной смолы, а при обнаружении трещин и свищей на трубах и на поврежденных местах устанавливают седелки с резиновой прокладкой.

3.6.5. Выполненные работы предъявляют технадзору Заказчика для осмотра и подписания Акта предварительного испытания трубопровода, в соответствии с Приложением 1, СНиП 3.05.04-85* и получения разрешения на проведение окончательных испытаний на герметичность (плотность).

3.7. После окончания испытания трубопровода на прочность приступают к испытанию его на герметичность (плотность). Проведение окончательных гидравлических испытаний на плотность напорных полиэтиленовых трубопроводов необходимо начинать не ранее чем через 48 часов с момента засыпки траншеи и не ранее чем через 2 часа после заполнения трубопровода водой. Для этого трубопроводы промывают чистой водой, а испытуемые участки отключают от действующего водопровода заглушками или фланцами.

3.8. Испытание участков трубопроводных сетей на герметичность (плотность) проводят в следующей последовательности (см. рис.4):

— вакуумным насосом HUDING TYP-HC551/07 поднять давление в трубопроводе до величины испытательного давления на герметичность равной величине внутреннего расчетного давления плюс 0,5 МПа (5 кгс/см ), учитывая при этом, что величина не должна превышать величин испытательного давления трубопровода на прочность (в нашем случае данное условие выполняется МПа);

— фиксируем время начала испытания и замеряем начальный уровень воды в мерном бачке 10;

Доступ к полной версии этого документа ограничен

Ознакомиться с документом вы можете, заказав бесплатную демонстрацию систем «Кодекс» и «Техэксперт».

|

Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ГИДРАВЛИЧЕСКОЕ ИСПЫТАНИЕ ТРУБОПРОВОДОВ ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана для применения при гидравлическом испытании трубопроводов водоснабжения и канализации.

1.2. В состав работ, рассматриваемых картой входит:

1) испытание безнапорных трубопроводов;

2) испытание напорных трубопроводов;

3) промывка и дезинфекция трубопроводов хозяйственно-питьевого водоснабжения.

2. ИСПЫТАНИЕ БЕЗНАПОРНЫХ ТРУБОПРОВОДОВ

2.1. Безнапорные трубопроводы подлежат испытанию на герметичность дважды — предварительному испытанию до засыпки и приемочному (окончательному) испытанию после засыпки одним из следующих способов:

1) определением объемов воды, добавляемой в трубопровод, проложенный в сухих грунтах; а также в мокрых, когда уровень подземных вод (УПВ) у верхнего колодца расположен ниже поверхности земли более чем на половину глубины заложения труб, считая от люка до шелыги (см. рис.1, б);

2) определение притока воды в трубопровод, проложенный в мокрых грунтах, когда уровень подземных вод у верхнего колодца расположен ниже поверхности земли менее чем на половину глубины заложения труб, считая от люка до шелыги (см. рис.1, в).

Рис.1. Схемы приемочного испытания безнапорного трубопровода

а) отдельно от колодцев

б) совместно с колодцами, имеющими внутреннюю гидроизоляцию

в) совместно с колодцами, имеющими наружную гидроизоляцию

2 — стояк для выхода воздуха и наблюдения за уровнем воды

3 — стояк для заполнения трубопровода водой

5 — испытываемый трубопровод

6 — мерная емкость (бак)

7 — грязевой насос

Способ испытания трубопровода устанавливается проектом.

2.2. Колодцы могут быть испытаны на добавление воды или приток грунтовых вод совместно с трубопроводами или отдельно от них.

2.3. Колодцы, имеющие гидроизоляцию с внутренней стороны, испытывают на герметичность путем определения объема добавляемой воды (см. рис.1, б), а колодцы, имеющие гидроизоляцию с наружной стороны, испытывают путем определения притока воды в них (см. рис.1, в).

Колодцы, не имеющие по проекту водонепроницаемых стенок, внутренней или наружной гидроизоляции, приемочному испытанию на герметичность не подвергаются.

2.4. Испытание трубопроводов на герметичность следует производить участками между смежными колодцами. При затруднениях с доставкой воды, обоснованных в проекте, допускается трубопроводы испытывать выборочно (по указанию заказчика):

при общей протяженности трубопровода до 5 км — два-три участка;

при общей протяженности трубопровода больше чем 5 км — несколько участков общей протяженностью не менее 30%.

Если результаты выборочного испытания участков трубопровода окажутся неудовлетворительными, то испытанию подлежат все участки трубопровода.

2.5. Гидростатическое давление в трубопроводе при его предварительном испытании должно создаваться заполнением водой стояка, установленного в верхней его точке, или заполнением водой верхнего колодца, если последний подлежит испытанию. При этом гидростатическое давление в верхней точке трубопровода определяется по превышению воды в стояке или колодце над шелыгой трубопровода или над горизонтом подземных вод, если последний расположен выше шелыги.

Гидростатическое давление в трубопроводе при его испытании должно быть указано в проекте. Для трубопроводов, прокладываемых из железобетонных труб, эта величина должна быть равна 0,04 МПа.

2.6. Предварительное испытание трубопроводов на герметичность производится при не присыпанном землей трубопроводе в течение 30 мин. Испытательное давление необходимо поддерживать добавлением воды в стояк или колодец, не допуская снижения воды в них более чем на 20 см.

2.7. Трубопровод и колодец признаются выдержавшими предварительное испытание, если при их осмотре не будет обнаружено утечек воды.

2.8. При отсутствии в проекте повышенных требований к герметичности трубопровода на поверхности труб и стыков допускается отпотевание с образованием капель, не сливающихся в одну струю, при количестве отпотеваний не более чем на 5% труб на испытываемом участке.

2.9. Приемочное испытание на герметичность следует начинать после выдержки в заполненном состоянии железобетонных трубопроводов и колодцев, имеющих гидроизоляцию с внутренней стороны, в течение 72 ч, а трубопроводов из других материалов в течение 24 ч.

2.10. Герметичность при приемочном испытании засыпанного трубопровода определяется в зависимости от принятого способа испытания (см. п.2.1) следующим образом:

1) по замеряемому в верхнем колодце объему добавляемой в стояк или колодец воды в течение 30 мин, при этом понижение уровня воды в стояке или колодце допускается не более чем на 20 см;

2) по замеряемому в нижнем колодце объему притекающей в трубопровод подземной воды.

2.11. Трубопровод признается выдержавшим приемочное испытание на герметичность, если определенные при испытании объема добавленной воды (или приток грунтовой воды) будут не более указанных в таблице 1. О результатах испытания должен быть составлен акт в установленной форме.

Допустимый объем добавленной в трубопровод воды (или приток грунтовой воды) на 10 м длины испытываемого трубопровода за время испытания 30 мин

Условный диаметр трубопровода, мм

Объем добавляемой воды (приток грунтовой воды), л, для труб

Примечание: 1. При увеличении продолжительности испытаний более 30 мин допустимый объем добавляемой воды следует увеличить пропорционально увеличению продолжительности испытания.

2. Для железобетонных трубопроводов со стыковыми соединениями на резиновых кольцах допустимый объем добавленной воды следует принимать с коэффициентом 0,7.

2.12. Допустимые объемы утечки или притока воды через стенки колодца на 1 м его глубины следует принимать равными допустимому объему добавляемой воды на 1 м длины труб, диаметр которых равен внутреннему диаметру колодца, в соответствии с таблицей 1.

2.13. Трубопроводы дождевой канализации подлежат предварительному и приемочному испытанию на герметичность, если это предусмотрено проектом.

2.14. Испытание на герметичность безнапорныых трубопроводов из пластмассовых труб следует производить с соблюдением следующих требований:

1) испытание трубопроводов производить дважды: без колодцев (предварительное) и совместно с колодцами (окончательное). При колодцах, не имеющих внутренней и наружной гидроизоляции испытание трубопроводов совместно с колодцами не производится;

2) предварительные испытания производить участками между колодцами выборочно по указанию заказчика при незасыпанной траншее под гидростатическим давлением 0,05 МПа с выдержкой в течение 15 мин;

3) окончательное испытание совместно с колодцами производить также выборочным порядком. Испытываемый участок трубопровода признается выдержавшим испытание, если объем добавленной воды (или приток грунтовой воды) будет не более допустимого объема утечки или притока воды через стенки и днище колодцев на 1 м их глубины, принимаемого в соответствии с п.2.12.

3. ИСПЫТАНИЕ НАПОРНЫХ ТРУБОПРОВОДОВ

3.1. При отсутствии в проекте указаний о способе испытания напорные трубопроводы подлежат испытанию на прочность и герметичность гидравлическим способом.

3.2. Гидравлическое испытание напорных трубопроводов всех классов должно осуществляться, как правило, в два этапа:

I этап — предварительное испытание на прочность и герметичность, выполняемое после засыпки пазух с подбивкой грунта и присыпкой трубопровода из асбестоцементных, пластмассовых, керамических и железобетонных труб на высоту 0,5 м над верхом трубы, а из стальных, чугунных и прочих труб — на высоту 0,2 м над верхом трубы в соответствии с ТК-2, п.11.2, с оставленными открытыми для осмотра стыковыми соединениями; это испытание допускается выполнять без участия представителя-заказчика и эксплуатирующей организации с составлением акта, утвержденного главным инженером строительной организации;