Содержание

Историческое вступление

Первые образцы керамической плитки начали изготавливаться еще в далеком прошлом, и были найдены в Междуречье Евфрата и Тигра еще до н.э. Отделочный материал и на сегодняшний день является одним из самых востребованных на строительном рынке.

Несмотря на многовековую историю керамической плитки, процесс изготовления данного материала у разных производителей практически идентичен. Отличаются только применяемые технологии, оборудование, инструменты и оснастка.

Сырье для производства керамической плитки

Используемое сырье и компоненты:

- Основные компоненты – глина, каолин;

- Сырье для снижения усадки – кварцевые пески;

- Плавни для снижения температуры спекания – нефелины, шлаки, полевые шпаты;

- Добавки – механоактивирующие, ПАВ, разжижители.

Все сырье, используемое при создании керамической плитки условно можно классифицировать на такие группы:

- Глинистые компоненты, обеспечивающие пластичность массе для дальнейшей формовки отделочного материала;

- Кварцевые составляющие, способствующие образованию скелета плитки;

- Карбонатное сырье, придающее стекловидную структуру обожжённому изделию.

Производство керамической плитки — технология

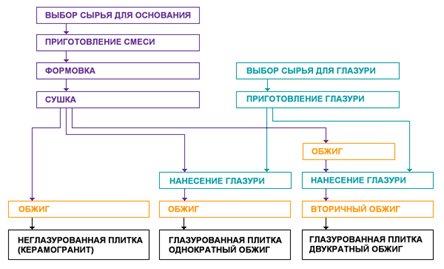

В зависимости от особенностей технологического процесса создания керамической плитки выделяют такие виды отделочного материала:

- Неглазурованную керамическую плитку;

- Глазурованную плитку однократного обжига;

- Глазурованную плитку двукратного обжига.

При подробном рассмотрении технологической схемы производства данных видов изделий можно выделить ряд повторяющихся этапов, однако существуют и принципиальные различия.

Этапы, составляющие технологический процесс производства керамической плитки, свойственные всем видам изделий:

1. Приготовление смеси — сложный процесс получения однородной массы, необходимой зернистости и содержания воды. Приготовление смеси включает операции:

- измельчение;

- смешивание-гомонизацию;

- увлажнение.

На данном этапе производства могут применяться две технологии:

— Технология, предполагающая измельчение сырья в воде, после которой шликер подсушивается методом распыления;

— Сухое измельчение и последующее доведение смеси до заданного уровня влажности.

Разные производители в процессе приготовления смеси могут не только придерживаться вышеперечисленных двух технологий, но и изменять состав смеси. Например, американский завод по производству керамической плитки «Вортек» при приготовлении смеси вводит до 70— 90% стекольного компонента, используемого в виде остеклованной золы.

2. Формовка (рис. 1) — осуществляется методом прессования. Как известно, более 95 % керамической плитки, изготовленной на заводах в Испании, производится методом прессования. Во время прессования под воздействием высокого давления порошкообразная масса сдавливается в двух направлениях. В процессе прессования гранулы деформируются, и плитка приобретает необходимую прочность и плотность.

3. Сушка — этап производства, на котором удаляется вода из изделий необходимая для формовки. Во время данной операции очень важно организовать контроль качества изделий. Ведь во время сушки на поверхности керамической плитки могут возникнуть трещины или другие деформации.

4. Глазурование — данная операция осуществляется только при производстве глазурованной керамической плитки. Во время данной операции глазурь наносится на поверхность изделий и расправляется по всей плоскости. В состав глазури могут входить: песок, каолин, красящие пигменты, фритты.

5. Обжиг — осуществляется в специальных печах, которые представляют собой туннель. Изделия перемещаются по туннелю на специальных транспортёрах, вначале они нагреваются и только потом температура обжига достигает максимального значения, которое может быть более 1250 °С.

Если необходимо произвести глазурованную керамическую плитку двукратного обжига, тогда глазурь наносят после первичного обжига и только затем подвергают изделия повторной операции.

Технологическая схема производства керамической плитки представлена на рис 2.

Технология производства керамической плитки у зарубежных заводов и отечественных компаний может отличаться.

Так, например, на многих отечественных заводах внедрена система «Ротоколор», которая представляет собой автоматическую самоочищающуюся систему. Данная система позволяет осуществлять декорирование керамической плитки любой поверхности. Благодаря данной технологии продукция производителей характеризуется конкурентоспособными преимуществами.

Оборудование для производства керамической плитки

В зависимости от цели предприятия

Предприятиям, которые только начинают изготовление керамической плитки необходимо соответствующие оборудование:

- Бетономешалка или емкости, изготовленные из нержавеющей стали, оснащенные перемешивающим устройством;

- Вибростанок;

- Формы для керамической плитки;

- Промышленная печь для сушки изделий и обжига;

- Камера для напыления глазури, рисунков.

Если цель предприятия — изготавливать уникальные товары, тогда может потребоваться дополнительное производственное оснащение:

- Усовершенствованная напылительная камера;

- Набор трафаретов, позволяющих наносить уникальный и оригинальный рисунок на плитку.

Линия по производству керамической плитки

На крупных заводах, лидирующих по объемам продаж керамической плитки, установлены автоматизированные линии. Как правило, на отечественных предприятиях устанавливается импортное оборудование Испанского и Итальянского производства. Линии SACMI, установленные на заводах, позволяют изготавливать облицовочные плитки однократного и двукратного обжига (рис. 4). Сделать продукцию конкурентоспособной можно, оснастив дизайн-бюро оборудованием для лазерного обжига силиконовых барабанов компании «Assoprint», изготовленного в Италии.

Создание бизнес-плана для предприятия, изготавливающего керамическую плитку

Для открытия завода, изготавливающего 50 тыс. м 2 керамической плитки в год необходимо такое оборудование:

- Печь;

- Смеситель;

- Шаровая мельница;

- Транспортеры;

- Сушильное оборудование;

- Распылители;

- Весовой питатель;

- Прессы, штампы;

- Упаковочное оборудование и вспомогательное.

Руководители создающегося завода должны арендовать производственные помещения площадью 600 м 2 , а также офис площадью 20 м 2 .

Производственные помещения должны включать:

- Склад для сырья;

- Цех по производству изделий;

- Склад готовой продукции.

Производственная программа завода по производству керамической плитки подразумевает изготовление 60 080 м 2 товара в год. Для данного объема производства необходимо 420567 кг сырья. Рассчитаем стоимость сырья и материалов для изготовления заданного объема керамической плитки. (табл. 1)

Для расчета основных показателей эффективности завода, изготавливающего керамическую плитку необходимо совершить калькуляцию себестоимости готового изделия. (табл.2)

Потребность в персонале и фонд заработной платы в год рассчитан в таблице 3.

Далее составляем сводную таблицу по результатам расчетов (таблица 4.)

В завершение определяем рентабельность производства и изделия:

R =10 505 189 / 60 080 = 175 руб./шт.

R= 175 / 396 x 100% = 45 %.

В общем, деятельность завода, изготавливающего керамическую плитку, можно считать выгодной и перспективной, ведь доход от данной деятельности позволит не только погасить капитальные вложения, но и принесет существенную чистую прибыль.

Технологическая схема производства керамических плиток

Производство керамических плиток осуществляется прессованием пресс-порошка, получаемого из шликера в соответствии с утвержденными технологическими регламентами.

Керамические плитки для внутренней облицовки выпускаются с гладкой лицевой поверхностью размером 300 200 7, 200 200 7, 400 275 7,5 мм и с рельефной лицевой поверхностью размером 200 200 7 мм. По согласованию с потребителем допускается изготовление плиток и других размеров.

Требования к применяемым сырьевым материалам представлены в таблице 2.1.

керамический плитка шликер обжиг

Требования к сырьевым материалам

Технические характеристики материалов

Глина огнеупорная Новорайского месторождения марки ДНПК-1

Влажность — не более 24%;

Массовая доля оксида алюминия (Аl2О3) на прокаленное вещество — не менее 20%.

Содержание частиц размером менее 0,001мм — 27 66%; Огнеупорность 1580 1720°С; Число пластичности 10-25; (Основная часть глин спекается при температуре 1250°С)

Глина огнеупорная Часов-Ярского месторождения марки ЧПК-1

Массовая доля оксида алюминия на прокаленное вещество ? не менее 20%

Глина легкоплавкая месторождения «Гайдуковка

Массовая доля Аl2О3 ? не менее 10,0%;

Массовая доля влаги ? не более 25,0%; Массовая доля остатка на сите с сеткой №0063 ? не более 10,0%.

Огнеупорность глин 1190?1210С;

Число пластичности составляет 11,4?13,5.

Каолин мокрого обогащения Просяновского месторождения марки КС-1

Массовая доля оксида алюминия ? не менее 35,0%; Массовая доля остатка на сите с сеткой №0063 ? не более 0,6%; Массовая доля влаги не более 22,0%.

Мука известняковая (доломитовая) марки А (3 и 4 класс)

Суммарная массовая доля карбонатов кальция и магния ? не менее 85,0%;

Влажность — не более 6%.

Материалы полевошпатовые Вишневогородского месторождения марки ПШС-0,30-21

Массовая доля суммы оксидов калия и натрия (К2О+Na2O) ? не менее 13,0%;

Массовая доля окиси железа (Fe2O3) ? не более 0,3%;

Массовая доля металлического железа и других механических примесей ? не более 0,3%.

Мука известняковая (доломитовая) марки А (3 и 4 класс)

Суммарная массовая доля карбонатов кальция и магния ? не менее 85,0%;

Влажность — не более 6%.

Материалы полевошпатовые Вишневогородского месторождения марки ПШС-0,30-21

Массовая доля суммы оксидов калия и натрия (К2О+Na2O) ? не менее 13,0%;

Массовая доля окиси железа (Fe2O3) ? не более 0,3%;

Массовая доля металлического железа и других механических примесей ? не более 0,3%.

Технология предусматривает использование качественных сырьевых материалов с последующей переработкой. Поэтому качеству применяемых материалов уделяется большое значение.

Производство плитки включает следующие основные этапы:

- 1) приготовление шликера;

- 2) получение пресспорошка;

- 3) прессование;

- 4) сушка;

- 5) утильный обжиг;

- 6) декорирование плитки;

- 7) политой обжиг

сортировка, упаковка готовой продукции.

сортировка, упаковка готовой продукции.

Сырье и материалы транспортируются железнодорожным и автомобильным транспортом. Сырье и материалы должны храниться согласно условиям, установленным ТНПА конкретно для каждого вида сырья и материалов, раздельно по видам и маркам. Отсеки для складирования различного вида сырья должны быть изолированы друг от друга и снабжены бирками с указанием наименования сырья. Входной контроль поступающего сырья и материалов осуществляет ОТК. Входной контроль проводят с целью предотвращения запуска в производство сырья и материалов, не соответствующих требованиям ТНПА и условиям договоров на поставку.

Принятые ОТК сырье и материалы хранятся в складах или на открытых площадках с бетонными полами и прочными перегородками, согласно установленным требованиям ТНПА конкретно для каждого вида сырья и материалов, раздельно по видам и маркам.

Не принятое при входном контроле сырье маркируется «брак» и затем направляется и сгружается на специально отведенные площадки, куда устанавливается табличка с наименованием сырья и надписью «брак».

На складе должен поддерживаться запас основных видов сырья не менее чем на один месяц работы.

Приготовление шликера включает четыре основные стадии:

- 1) приготовление глинистой суспензии;

- 2) дозировка в суспензию сыпучих материалов (доломит, песок, полевой шпат, бой обожженных изделий);

- 3) премешивание всех компанентов;

- 4) помол в шаровой мельнице.

Для производства шликера используется вторичная вода, поступающая с участка приготовления пресс-порошка. от мытья оборудования и полов.

Приготовление глинистой суспензии. Роспуск глин осуществляется в мельнице «Волгоцеммаш».

Роспуск глин ДНПК (ЧПК), «Гайдуковка», каолина КС-1 производится в мельнице «Волгоцеммаш» СМЦ-460. Производительность мельницы 10т/ч. Роспуск каждой глины производиться отдельно, не смешивая. Глина в мельницу подается через приемный бункер (вместимостью 3,5 м 3 ) ленточным питателем (подача 8т/ч). Размер загружаемх кусков глины не более 50 мм.

Рабочий бассейн с пропеллерной мешалкой СМ 489А (вместимостью 12 м 3 ) предварительно заполняется водой, сюда же вводятся электролиты в соответствии с рецептом. За счет одновременного помола глины на роторах мельницы и циркуляции воды с электролитами насосом 5 ГРК-8 (мельница-бассейн) производится роспуск глины.

Массовая доля влаги глинистой суспензии в рабочем бассейне,%:

- 1) Глина ДНПК (ЧПК) (47,0 0,5);

- 2) «Гайдуковка» (37,0 0,5);

- 3) Каолин КС-1 (45,0 0,5).

Массовая доля влаги в сливном бассейне должна быть не более 45,8%.

Приготовленная глинистая суспензия перекачивается насосом в сливной бассейн с пропеллерной мешалкой СМ 489А (вместимостью 60м 3 ) через вибросито с сеткой. Производительность вибросита не более 10м 3 /ч.

Подача и перемешивание полевошпатовых материалов, песка, муки известняковой (доломитовой), плиточного боя. Глинистая суспензия из сливного бассейна насосом перекачивается в дозировочной бассейн с пропеллерной мешалкой СМ 489А (вместимостью 12 м 3 ).

В дозировочной бассейн дозируются следующие компоненты: песок кварцевый, бой обожженных изделий, мука доломитовая (мел), согласно рецепта, где происходит их перемешивание в течение 15 минут.

Перед загрузкой в мельницу бой обожженных изделий измельчается в молотковой дробилке СМД 114 (производительность не менее 27 т/ч). После дробления плиточный поступает в шаровую мельницу сухого помола и просеивается через вибросито 10 10 мм.

Параметры суспензии в дозировочном бассейне: массовая доля влаги (37,5 1)%.

Суспензия из дозировочного бассейна закачивается в шаровую мельницу мокрого помола TMPN 24, куда подается полевой шпат, взвешенный по рецепту.

Помол шликера. Помол шликера осуществляется в шаровой мельнице мокрого помола TMPN 24 (вместимость 8,5 м 3 , максимальная масса загружаемыз материалов 12,3 т). В качестве мелющих тел для приготовления шликера применяются глиноземистые мелющие тела — цилиндры в соотношении массы материалов к мелющием телам соответственно 1:1,4.

Для компенсации износа мелющих тел производится их догрузка один раз в сутки 1,2% от первоначальной массы.

Продолжительность помола не более 2,5 часов.

Параметры готового шликера:

- 1) массовая доля влаги: не более 33,5%;

- 2) плотность: не менее 1,694 г/см 3 ;

- 3) массовая доля остатка на сите с сеткой №0063 (0064): 5±1%;

- 4) вязкость, о Е: не более 3.

Шликер сливается в расходно-смесительный бассейны с пропеллерными мешалками СМ 489А, вместимостью 60 м 3 .

При сливе мельниц шликер проходит ситовое обогащение на виброситах с сеткой не более №025.

Готовый шликер перекачивается по шликеропроводу мембранными насосами в расходные емкости с пропеллерными мешалками (вместимость 37 м 3 ). Шликер проходит магнитное и ситовое обогащение на виброситах с сетками «02(025). Производительность вибросита 10м 3 /ч.

Пресспорошок получают в атомизаторе АТМ-110 путем термического обезвоживания распыляемого шликера, подаваемого из расходных емкостей насосом под давлением. Максимальная испарительная способность атомизатора — 11 м 3 /ч.

Параметры сушки шликера в АТМ-110:

- — давление распыления шликера: 2,1±0,3 МПа;

- — температура на входе: не более 610 о С;

- — температура на выходе: 120±10 о С.

Параметры пресспорошка после АТМ-110:

— массовая доля влаги в пресспорошке: 5,0?5,8%;

Гранулометрический состав пресспорошка приведен в таблице 2.2.

Гранулометрический состав пресспорошка

массовая доля остатка на ситах с сеткой, %

После АТМ?110 пресспорошок при подаче в емкости запаса проходит ситовое обогащение через сито с сеткой №8. В емкостях в течение 8 часов происходит усреднение по влажности и вылеживание порошка. Из емкостей запаса порошок элеватором подается на вибросито с сеткой №2,5 и ленточными конвейерами транспортируется и засыпается в бункера, расположенные над прессами, пройдя ситовое и магнитное обогащения.

Прессование плиток на линии FMS-2500/105 осуществляется на одном из трех установленных прессов типа РН?2090 производства фирмы «SACMI».

Лицевые и боковые поверхности штампов должны быть ровными, гладкими, без выбоин и царапин, а рельеф четким. На монтажной поверхности плитки должны иметь рифления высотой не менее 0,3 мм для обеспечения прочного сцепления с раствором.

Пресспорошок с массовой долей влаги в пределах 5,0-5,8% подается в бункер, расположенный над прессом.

Удельное давление прессования составляет 332 МПа.

Верхний и нижний пуансоны должны быть равномерно подогретыми. Диапазон температуры подогрева от 40 до 60 о С.

Режим прессования плиток, согласованный с инженером по технологии и качеству, устанавливается механиком на пульте управления прессом и регулируется автоматически.

Отпрессованные плитки должны иметь четкие грани, углы, правильную геометрическую форму, не иметь выпуклостей, вмятин, трещин, зазубрин и щербин на лицевой поверхности. Разброс показаний степени спрессованности отпрессованных плиток не более 15 единиц.

Отпрессованные плитки поступают на роликовый сборник пресса, где осуществляется накопление плитки и имеется участок щеточной зачистки. На этом участке происходит снятие заусениц, очищается монтажная поверхность изделий, затем плитки переворотным устройством переворачиваются, очищается лицевая поверхность и производится подача плиток на следующий технологический этап.

Отходы пресспорошка и отпрессованных плиток возвращаются в бассейн отходов и распускаются до заданных параметров готового шликера.

Сушка плиток на линии №1 осуществляется в горизонтальной роликовой сушилке проекта JMS.

Температурный режим сушки, С:

Продолжительность сушки составляет 8 ± 2 минут. Остаточная относительная влажность плиток после сушки не более 1%.

Сушка плиток на линии №2 осуществляется в вертикальной кассетной сушилке типа EVA 793.

Температурный режим сушки, С:

Продолжительность сушки составляет 70 ± 15 минут. Остаточная относительная влажность плиток после сушки не более 1%.

Процесс декорирования плиток включает: ангобирование и глазурование установкой «VELА» или «KERABLADE», нанесение рисунков системой «Rotocolor». Процесс декорирования некоторых видов рисунков может осуществляться без нанесения ангоба.

Утильные плитки из контейнера автоматически подаются на конвейер для нанесения ангобов, глазурей и декорирования. Данный участок конвейера располагается между двумя циклами обжига.

Операция по зачистке граней плиток выполняется на двух узлах зачистки с помощью абразивного круга в защитной кабине с аспирационным колпаком. Вначале зачищаются первые две параллельные грани, затем после моторизованного ременного поворотного устройства производится зачистка двух других граней. Плитка по конвейеру подается в кабину, где производится её зачистка щетками. Кабина имеет смотровые отверстия и воздухозаборник для аспирации. После зачистки плитки поступает в кабину для увлажнения черепка. Полив водой осуществляется в специальной камере с помощью форсунки. Нанесение ангоба осуществляется системой полива через щель или системой вращающихся дисков.

Сначала ангобы и глазури поступают в емкости запаса, где корректируются параметры ангобов и глазурей (плотность, текучесть) и после доведения их до требуемых параметров, ангобы и глазури из емкостей запаса перекачиваются в рабочие емкости.

Параметры ангоба в рабочей емкости:

- ? плотность: 1,86 ± 0,04 г/см 3 ;

- ? текучесть: 30 ± 10 с;

- ? расход на единицу продукции: 45?70 г.

Параметры глазури в рабочей емкости:

- ? плотность: 1,86 ± 0,04 г/см 3 ;

- ? текучесть: 30 ± 15 с;

- ? расход на единицу продукции: 50?110 г.

После нанесения ангоба и глазури плитка по конвейеру проходит систему зачистки глазури. Эта система монтируется через 12?15 метров после последнего устройства нанесения глазури, позволяя глазури высохнуть.

Система состоит из двух зачищающих устройств (которые зачищают параллельные стороны плитки), двух поворотных столов и одного вентилятора. В первом случае все брызги устраняются с краев плитки резиновыми дисками, для того чтобы не увлажнять края, в то время как во втором случае применяются моющие полировальные диски.

Плитки с очищенными гранями конвейером поступают на участок декорирования для нанесения рисунков. Нанесение рисунков осуществляется ротационной печатью установкой «Rotocolor» посредством вращения полимерных роликов с гравировкой определенных рисунков.

В системах ротационного типа с гравированными валиками плитка декорируется, когда она соприкасается непосредственно с поверхностью валика; они оба двигаются с абсолютно одинаковой скоростью, поэтому нет необходимости останавливать плитку.

Для нанесения рисунка на плитку используют различные мастики. В состав каждой мастики входит связующее вещество, керамический пигмент (20?40%) и флюс. В качестве последнего целесообразно использовать ту же фритту, которая идет для приготовления глазури. Для достижения возможно более полного проявления цветных характеристик пигмента лучше использовать фритты прозрачных глазурей. В качестве связующего в мастику вводят полигликоль.

Качество рисунка при нанесении его на плитку определяется текучестью мастики. Текучесть мастики проверяют на вискозиметре Энглера с диаметром отверстия истечения 6 мм, при этом фиксируется время заполнения мастикой колбы емкостью 100 см 3 .

Мастика должна иметь достаточную вязкость, не высыхать на роликах и в то же время сохнуть на изделии.

После декорирования плитки по ременному конвейеру поступают в печь для политого обжига. Вертикальный компенсатор, установленный перед печью политого обжига, служит для накопления плиток, не останавливая при этом линию декорирования.

Обжиг глазурованных плиток производится в конвейерных роликовых печах. Температура отходящих дымовых газов не более 250єС. Продолжительность тепловой обработки — 38 ± 5 минут.

Регулировка температурных и аэродинамических режимов осуществляется изменением количества работающих газовых горелок, изменением расхода газа на горелки, степенью измерения открытия шиберов на трубопроводе отбора горячего воздуха и дымовых газов и т.д.

Для предупреждения попадания обожженных плиток с невидимым треском на конвейер сортировки, на устройствах для выбраковки плиток давление должно быть 0,11±0,02 (1,1± 0,2) МПа (бар).

На рисунке 2.1 изображена температурная кривая обжига плитки

Рисунок 2.1 Температурная кривая обжига плитки

Готовая продукция контролируется по следующим параметрам:

- ? внешний вид;

- ? цвет, рисунок;

- ? номинальные размеры плиток;

- ? отклонения от номинальных размеров;

- ? разница между наибольшими наименьшими размерами плиток в одной партии;

- ? разброс показателей по толщине плиток одной партии — не более 1 мм;

- ? разнотолщинность — не более 0,5 мм;

Упаковка плитки в ящики и формирование транспортного пакета из ящиков с плиткой осуществляется автоматически. Плитки должны быть уложены вертикально вплотную друг к другу. Для упаковки транспортных пакетов с плиткой применяются ленты полипропиленовые, пленка полиэтиленовая, пленка полиэтиленовая растягивающаяся стретч, стретч-худ. В качестве обвязки применяют ленту полипропиленовую. Плитки в упакованном виде должны храниться в транспортных пакетах в закрытых складских помещениях.

На монтажную поверхность каждой плитки должен быть нанесен товарный знак предприятия-изготовителя. Каждая упаковочная единица должна иметь маркировку. Маркировка может быть нанесена непосредственно на упаковку или этикетку, наклеиваемую на упаковку.

Режим работы печного и сушильного оборудования подлежит строжайшему контролю, т.к. он подобран таким образом, чтобы выбросы загрязняющих веществ были минимальны, а природный газ сжигался с максимальной теплоотдачей(эффективностью).

При нарушении оптимального режима в выбросах повышается концентрация пыли, CO, NO. Также несоблюдение технологического режима, особенно в холодный период года, может привести к достижению точки росы в сухих газоочистных установках (ГОУ) типа рукавный фильтр. При этом происходит цементирование рукавов, от чего они становятся негодными, а ГОУ теряет эффективность работы.

В технологии сушки глины при приготовлении шихты для производства кирпича важным технологическим параметром является восстановительный характер среды, который достигается путем неполного сжигания газа с окислением углерода до CO, который выступает в качестве восстановителя. При несоблюдении технологического режима концентрация СО в сушилке снижается. При этом происходит разрушение кристаллической структуры глины, что на стадии обжига в конечном итоге к повышению безвозвратных потерь.

Несмотря на то, что производство керамической плитки осуществляют сотни предприятий по всему миру, его организация считается делом перспективным, удачным вложением капитала.

Эти утверждения основываются на следующих факторах:

- Строительная индустрия потребляет все больше материалов, среди которых керамические изделия занимают видное место, спрос на них растет.

- Производство керамической плитки – хорошо отработанная технологическая операция, она не требует больших ассигнований на исследовательские работы. Методика производства работ подробно описана и проверена многолетней практикой.

- Основной исходный материал – глина дешев и широко распространен, часто его добыча производится неподалеку от производства, плечо подвоза небольшое, что снижает себестоимость.

- Многообразие оборудования для производства различной производительности и цены позволяет выбирать объемы и конкретное направление деятельности.

В ближайшее время вряд ли будет найдена альтернатива керамике. Предприятие по производству керамической плитки может не беспокоиться о перспективах, его продукция будет пользоваться постоянным, устойчивым спросом на рынке стройматериалов.

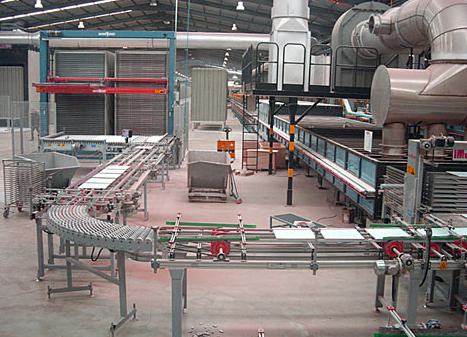

Кроме автоматики на предприятии работают и люди. Так ОКТ плитки, которое вы видите на картинке, частично выполняет человек

Кроме автоматики на предприятии работают и люди. Так ОКТ плитки, которое вы видите на картинке, частично выполняет человек

Технология

Рассматривая такое изделие, как керамическая плитка, технология производства которой приводится ниже.

Нужно вспомнить — алгоритм работы всех предприятий, производящих строительные изделия примерно одинаков:

- Сортировка и хранение исходного сырья

- Смешивание ингредиентов в первичную массу

- Формовка

- Механические, тепловые и другие физические воздействия на исходный материал

- Контроль качества и складирование.

Технология производства керамической плитки — это ряд мероприятий, последовательно приводящих, к созданию готового продукта.

На открытых участках видно только разъезжающую плитку от формовки до упаковки

На открытых участках видно только разъезжающую плитку от формовки до упаковки

Один из секретов получения качественной плитки состоит в тщательном предварительном отборе и соблюдении пропорций в смешивании главных компонентов: глины, песка, полевого шпата. Все составляющие должны быть чистыми, без примесей. Карьерная глина непригодна для производства, ее нужно сначала подготовить к дальнейшему использованию. Сырье для производства керамической плитки подвергается измельчению в дробильно-размольных машинах, методом магнитной сепарации удаляются окислы железа.

В этих печах плитка получает свою твердость

В этих печах плитка получает свою твердость

Лидеры отрасли знают, что качественное изготовление плитки керамической во многом зависит от химического состава глины. Сырье, взятое из разных месторождений, каждый раз требует коррекции температурных режимов, что часто приводит к изменению тона плиток одной серии. Поэтому они предпочитают иметь дело с постоянными поставщиками, привозящими сырье из проверенных карьеров.

Дробление и перемешивание преследуют главную цель – создание максимально однородной массы. В зависимости от способа формования в нее может добавляться вода.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.

Формирование геометрических размеров будущих изделий происходит одним из трех способов:

- Экструдером. Механизм вытягивает тестообразную массу в широкую ленту установленной толщины, здесь же она нарезается на фрагменты.

- Прессом. Гидравлическое устройство со специальным штампом сдавливает приготовленную смесь с двух сторон усилием равным 300–500 кг/см 2 .

- Литьем. Разбавленная до полужидкого состояния масса заливается в заранее приготовленные формы.

Следует отметить, что два первых способа получили большее распространение.

Если сразу после формовки сырую плитку подвергнуть обжигу, то содержащаяся в ней лишняя вода разорвет материал. Для того чтобы подготовить полуфабрикат к дальнейшим операциям, его подвергают предварительной сушке. После ее проведения содержание влаги в глине должно составлять 0.1–0.3%. Время, отведенное для подсушивания в скоростных сушилках, зависит от плотности и толщины заготовок. Так, производство керамических плиток для полов предусматривает сушку полуфабриката в течение 30–60 минут.

А так выглядит перевозка роботом плитки для окончательной упаковки

А так выглядит перевозка роботом плитки для окончательной упаковки

Основная термическая обработка материала производится в специальных печах. Технология изготовления керамической плитки предусматривает два варианта обжига. Керамический гранит, основная масса напольной и настенной декоративной плитки делаются в технике однократного обжига. По этой методике на полуфабрикат вначале наносится глазурь, а затем он отправляется в печь, где при температуре в 900–1400 0 C происходит спекание минеральных компонентов, получается монолитная прочная структура. Производство кафеля двойного обжига подразумевает сначала обжиг глиняного черепка, затем нанесение на него глазури и потом повторный обжиг с более низкой температурой, достаточной для расплавления глазури, но не влияющей на структуру основы.

Марка производителя технологический линии красуется на самом видном месте.

Марка производителя технологический линии красуется на самом видном месте.

В ряде случаев технология производства керамической плитки двойного обжига включает процесс ангобирования, то есть нанесения на поверхность после первого обжига тонкого слоя смеси из качественной глины, стекольного боя и минералов. Это подглазурное покрытие улучшает качество поверхности после второго обжига.

Производство напольной керамической плитки имеет свои особенности. Они заключаются в создании дополнительных условий, способствующих полному спеканию массы. С этой целью в шихту добавляются плавни (пегматиты, натриевые и кальциевые шпаты). Результат – улучшение прочности на изгиб и повышенное сопротивление абразивному воздействию. Для того чтобы ускорить процесс обжига используются присадки (тальк, магнезит и доломит).Остывшая готовая плитка проходит контроль качества и сортировку по сериям.

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линии

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линии

Технологическая схема производства керамической плитки

Представленное на видео производство керамической плитки наглядно иллюстрирует весь процесс.

Оборудование

Оборудование для производства керамической плитки широко представлено на рынке, оно постоянно совершенствуется. Выбор велик, можно приобрести отдельные агрегаты для небольших фабрик или мощные высокопроизводительные механизмы для массового производства, все зависит от целевого назначения.

Эта машина делает рисунок на плитке  Вот что происходит внутри. Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенные

Вот что происходит внутри. Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенные

Примерный перечень составлен с учетом, выполняемых оборудованием, задач:

- Подготовка и смешивание компонентов в первичную массу. Шаровые мельницы, различные дробилки, распределительные башенные сушилки, специальные миксеры. В интернете часто упоминаются бетономешалки. Если маленькое кустарное производство – почему бы и нет;

- Формование. Пресса, экструдеры, заливные формы;

- Предварительная сушка. Однорядные скоростные сушки на сетчатых или роликовых конвейерах.

- Глазурование. Аэрографы, автоматы фильерные и конусные, распылители дисковые, автоматы шелкографии, дозаторы трубчатые и ковшовые;

- Обжиг. Газовые или электрические туннельные печи с транспортером и программным регулированием температуры.

Если отдельные механизмы установлены в соответствии с технологическими требованиями, объединены автоматическим транспортом и общей системой управления, то образуется линия по производству керамической плитки.

Это мельница. Самая настоящая, только для производства сырья плитки

Это мельница. Самая настоящая, только для производства сырья плитки

Это оптимальная производственная конфигурация. Достижения в области информатики позволяют компьютеризировать весь процесс, свести участие человека к минимуму. Ведущие производители керамики используют именно такие линии. К примеру, керамическая плитка производства разных развитых стран практически целиком делается на таком оборудовании.

Декорирование плитки

Технология изготовления керамической плитки переживает в последние годы второе рождение в связи с появлением новых методик нанесения рисунков или красочных слоев на ее поверхность. Причем важно, что это не переводные картинки, смываемые водой, а составная часть самой структуры изделия.

К традиционным методам окрашивания – пигментации шихты, введению в состав глазури минеральных присадок, добавился новый способ – фотопечать. Технология печати на керамической плитке предусматривает методы: сублимации; использование чернил, вступающих во взаимодействие с керамикой при ультрафиолетовом облучении; способ «горячей деколи»; перенесения на плитку специальных чернил принтерами.

На таких линиях плитку и полируется и преполируется

На таких линиях плитку и полируется и преполируется

Сегодня производство керамической плитки во много ориентируется на индивидуальные заказы. Вышеперечисленные способы помогают воплотить в керамике любой художественный замысел клиента.

Можно ли сделать керамическую плитку самому? Разумеется. Производство керамической плитки имеет в основе тысячелетнюю практику. Люди делали керамику задолго до появления гидравлических прессов и прочих современных механизмов. Простейшие механизмы, помогающие приготовить и перемешать массу, нанести глазурь и произвести обжиг — вполне доступны. Для того чтобы керамическая плитка своими руками, изготовление которой задумано, получилась сносного вида, необходимо позаботиться, прежде всего, о качестве глины. Поскольку, в ручном производстве использование пресса не предусмотрено, все зависит от мелкозернистой однородной структуры приготовленной массы. С порядком глазуровки и обжига можно ознакомиться, отправив запрос «производство керамической плитки видео». Следует только помнить, что оборудование для изготовления керамической плитки потребует достаточно места для размещения, агрегаты для смешивания создают много шума, а печи опасны в пожарном отношении. Техника безопасности должна соблюдаться неукоснительно.

В этих печах температура плавления достигает 1200 градусов по Цельсию

В этих печах температура плавления достигает 1200 градусов по Цельсию

Если методика хорошо изучена и соблюдаются все технические требования, то вполне возможно наладить собственное небольшое производство. Фото плитки керамической, сделанной самостоятельно, демонстрирует, что упорство и правильный подход к делу обязательно приводят к успеху.